Anwenderbericht: Prozessmonitoring beim Freiformschmieden

Wer gekrümmte oder tordierte Bauteile aus Stahl und Aluminium herstellen möchte, der kann heutzutage auf das Biegeschmieden setzen. Mithilfe dieser Variante der inkrementellen Massivumformung lassen sich inzwischen Bauteile mit komplexen Geometrien fertigen.

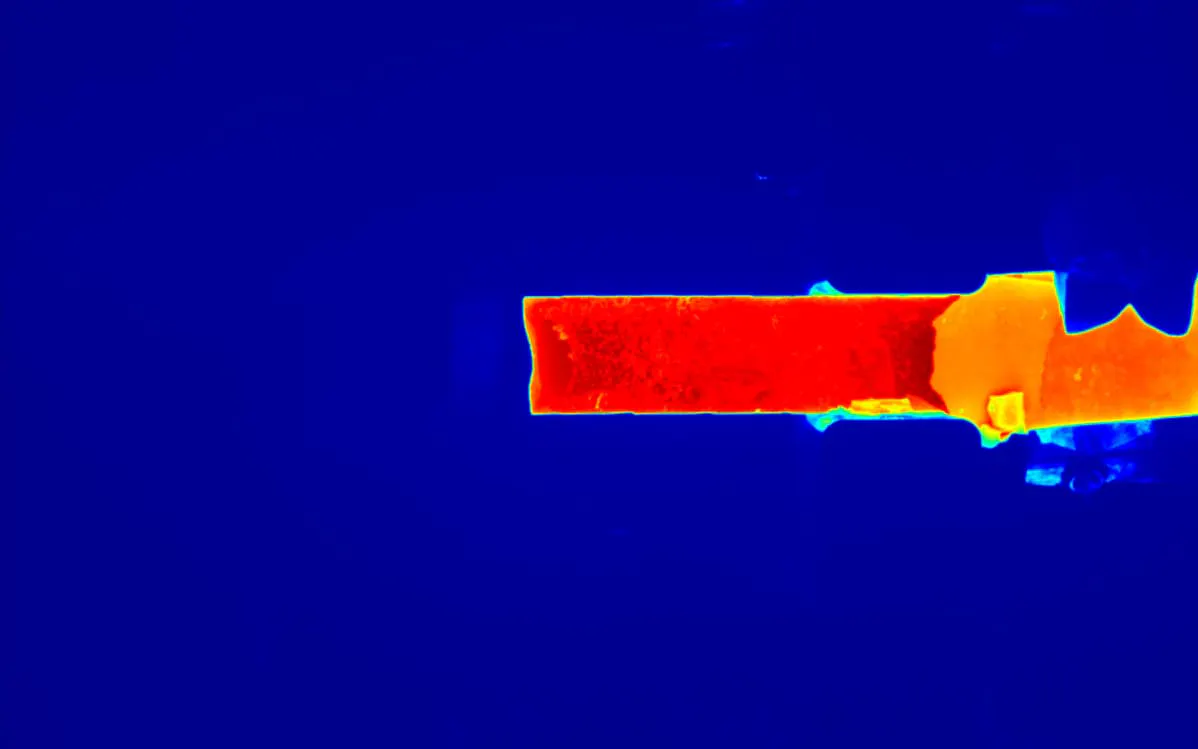

Bisher fehlte an dieser Stelle jedoch eine zuverlässige Prozessstabilität. Das Institut für Bildsame Formgebung (IBF) der RWTH Aachen hat ein Assistenzsystem entwickelt, das diese Schwachstelle beseitigt. Die Temperaturmessung auf der Oberfläche der bearbeiteten Metalle während des Schmiedevorgangs durch eine Wärmebildkamera spielt dabei eine wichtige Rolle.

Historisches Manko ausgleichen

Das Freiformschmieden umfasst eine Reihe von verschiedenen Umformverfahren. Denen ist gemein, dass die finale Form des bis auf deutlich über 1.000 °C erhitzten Metallwerkstückes nicht aus der Form des Werkzeuges resultiert. Ein oftmals geometrisch einfaches Werkzeug wird in der Regel relativ zum Werkstück bewegt und formt das Werkstück durch wiederholte Druckeinwirkung lokal um. Das Ganze passiert schrittweise, sprich inkrementell. Unternehmen nutzen das Freiformschmieden für die Produktion von Halbzeugen aus gegossenen Rohlingen. Es bietet den großen Vorteil, Materialeigenschaften und ‐formen gezielt zu beeinflussen. Dank des Prozesses lassen sich aber auch Lunker und Poren schließen, die nach dem Guss entstanden sind. Vieles, was in der Vergangenheit in diesem Zusammenhang in den Fertigungshallen geschah, beruhte zu großen Teilen auf Erfahrungen. Angesichts der Abwesenheit gesicherter Daten und Parameter schwankten die Ergebnisse mit Blick auf die Qualität der Produkte bisweilen stark. In der Summe konnten bereits kleine Abweichungen dazu führen, dass ganze Bauteile nicht den Anforderungen entsprachen.

Gleichzeitig sieht sich das Freiformschmieden Anforderungen gegenüber, die aus vielen Industrieprozessen bestens bekannt sind. Energie, Zeit und damit Kosten sollen gespart, Ressourcen optimal ausgenutzt werden. Im Speziellen bedeutet dies das möglichst effiziente Nutzen der vorhandenen Wärme, das Erstellen optimierter Stichpläne und das Senken der Aufheizdauer. Derartige Vorhaben gelingen nur, wenn der Prozess deutlich stabiler ablaufen kann.

Erfahren Sie mehr über das Prozessmonitoring beim Freiformschmieden