3D-Druck unter der Thermografie-Lupe

Die Additive Fertigung hat eine rasante Entwicklung vom ursprünglichen Bereich der Prototypenfertigung hin zu einer vollständigen Produktionstechnologie im industriellen Umfang genommen. Dabei ist die genaue Überwachung von Maschinen, Anlagen, Materialien und vor allem der Temperaturen von elementarer Bedeutung. Das Erfassen und Analysieren der Temperaturmessdaten von Bauteilen, Materialien oder bei Schmelzprozessen mithilfe der Thermografie schafft Voraussetzungen für ein umfassendes Prozessverständnis. Genaue Kenntnis der zeitlichen Temperaturentwicklung bzw. -verteilung und eine daraus abgeleitete gezielte thermische Steuerung des Fertigungsprozesses steigern die Reproduzierbarkeit des Verfahrens und ermöglichen die Entwicklung von neuen Werkstoffen mit verbesserten Eigenschaften. Aconity3D unterstützt die Industrialisierung des additiven Herstellungsprozesses und setzt dabei u. a. auf Thermografiekameras von InfraTec.

Aconity3D optimiert 3D-Druckanlagen mit Thermografie

Aconity3D entwickelt und fertigt 3D-Druckanlagen, die durch modulare Plattformen umrüstbar sind und somit individuell an die Bedarfe der Anwender angepasst werden können. Die Parameter der Maschinenhardware und des Schmelzprozesses sind flexibel einstellbar, sodass auch die Anwender von Aconity3D-Anlagen die Möglichkeit haben, neue Prozessstrategien im Bereich 3D-Druck zu erforschen und zu entwickeln.

InfraTec Lösung

Aconity3D GmbH

Thermografiesysteme:

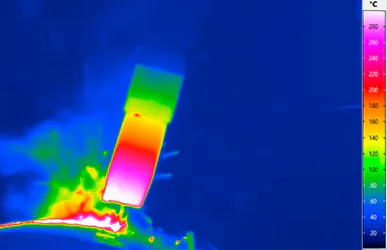

Die maßgeschneiderten 3D-Druckanlagen kommen für den Laserdruck von Metallen unter Verwendung des pulverbettbasierten Laserstrahlschmelzens zum Einsatz. Ein Fertigungsverfahren, welches vergleichsweise jung und unerforscht ist. Aus diesem Grund widmen sich Ingenieure von Aconity3D der Erforschung, Entwicklung und Optimierung dieser Form des Laserschmelzprozesses. Ziele sind dabei die Entwicklung neuartiger Belichtungsstrategien sowie die lokale Parameteranpassung, um eine Überhitzung und den Verzug des entstehenden Bauteils zu vermeiden. Zum Zweck der Temperaturerfassung und -überwachung kommt die Thermografie zum Einsatz.

Die Thermografie als Methode der Prozessüberwachung ist in diesem Zuge ebenfalls ein neues Verfahren. Dabei werden Thermografiekameras von InfraTec mit verschiedenen Zielsetzungen in die 3D-Druckmaschinen integriert. Eingesetzt werden die Systeme VarioCAM® HD head 900 und ImageIR® 9400. Während die Datenaufzeichnung und Auswertung bequem über die mitgelieferte Software IRBIS® von InfraTec läuft, nutzt Aconity3D zur Steuerung der Kameras und Maschinen eine eigene Software, die per Trigger-Interface mit den Thermografiekameras verbunden wird. Um für eine Verbesserung der Bildqualität die Vervierfachung der Pixelanzahl gegenüber der nativen Pixelanzahl zu erhalten, sind die Kamerasysteme zusätzlich mit der Funktion MicroScan ausgestattet.

Messaufgaben und Herausforderungen im Prozess

Insgesamt gibt es drei verschiedene Messaufgaben für die Thermografiekameras im Rahmen des 3D-Drucks:

Beobachtung der Temperatur-Zeit-Verläufe kleiner „Regions of Interests“ (ROI)

Hier ist nicht die Erfassung der absoluten Temperatur entscheidend, sondern die Ermittlung der relativen Unterschiede bei verschiedenen Prozessstrategien, z. B. die Geschwindigkeit der Abkühlung.

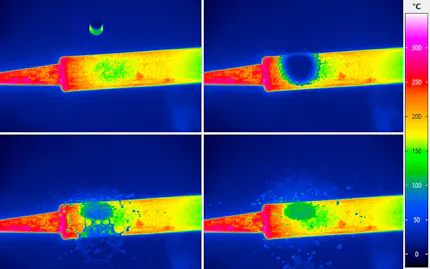

Spritzeranalyse

Mithilfe der Thermografie können die Größe, Geschwindigkeit und Richtung sowie die Verteilung der ungewollt entstehenden, störenden Spritzer visualisiert und quantifiziert werden. Ziel ist dabei die Entwicklung von Prozessstrategien mit reduzierter Spritzerbildung.

Bauteilüberwachung

Zum einen geht es um die Beobachtung der lokalen Überhitzung an den jeweiligen Wirkstellen des Lasers während des Druckprozesses, zum anderen wird das Abkühl- und Erstarrungsverhalten des gesamten Bauteiles beobachtet.

Der gesamte Prozess geht mit Herausforderungen einher, die es mithilfe der Thermografie zu meistern gilt. So handelt es sich beim pulverbettbasierten Laserstrahlschmelzen um einen äußerst dynamischen Prozess, da sich der eingesetzte Laser mit einer Geschwindigkeit von typisch 1 m/s bewegt. Die Messfläche selbst, ein Schmelzbad der Größenordnung 100 µm, ist sehr klein und die Temperaturverteilung innerhalb des Schmelzbades aufgrund von Schmelzbadströmungen und chemischen Gradienten nicht homogen.

Die eingesetzte Thermografiekamera muss also in der Lage sein, zuverlässig geringste Temperaturänderungen zu erfassen, die sehr schnell auf einer sehr kleinen Messfläche ablaufen, die zugleich große Temperaturunterschiede aufweist.

Die VarioCAM® HD head 900 im Einsatz

Mit dem Ziel der Optimierung des Laserstrahlschmelzprozesses in der 3D-Druckmaschine sowie der Beobachtung der gesamten Bauplattform tritt die VarioCAM® HD head 900 an. Ihre Aufgaben sind die Erfassung der Spritzerbildung sowie der Temperaturverteilung innerhalb der gedruckten Schicht. Der Fokus liegt hier auf der Beobachtung des gesamten Bauplattform-Bauteils.

Die spezifischen Aufgaben der VarioCAM® HD head 900:

Prüfung der maximalen Bauteiltemperatur

Entwicklung neuer Belichtungsstrategien, z. B. geometrieabhängige Adaption der Laserleistung zur Vermeidung lokaler Überhitzung

Beobachtung der Spritzerbildung, insbesondere die Größe und Verteilung der Spritzer innerhalb der Schicht. Landen diese in Bereichen, die zum späteren Bauteil gehören, besteht das Risiko, dass die ungewollten Spritzer im Bauteil integriert werden und die Bauteilfunktion negativ beeinträchtigen. Auf Grund des Weitwinkelobjektives und ihrer Eigenschaften eignet sich die VarioCAM® HD head 900 in diesem Bereich eher für eine qualitative Untersuchung.

Um diese Aufgaben zielführend und effizient auszuführen, verfügt die eingesetzte Thermografiekamera über zahlreiche nützliche Features.

Im Falle einer Szeneänderung übernimmt die Kamera eigenständig die optimale Fokuseinstellung. Zudem ist sie in der Lage, schnelle Infrarotsequenzen mit bis zu 240 Hz zu speichern. Während des Laservorganges entstehen Temperaturen von über 2.000 °C. Zum Schutz der hochempfindlichen Optronik verfügt das Gerät über ein robustes Leichtmetallgehäuse mit einem Schutzgrad von bis zu IP67. Dadurch wird ein störungsfreies Arbeiten auch unter rauen Umgebungsbedingungen garantiert. Die optischen und messtechnischen Leistungsparameter der Kamera bleiben über eine lange Nutzungsdauer konstant.

Wie bereits erwähnt, eignet sich die VarioCAM® HD head 900 in diesem spezifischen Fall vor allem für qualitative Untersuchungen. Dank ihrer hohen thermischen Auflösung kann die Kamera kleinste Temperaturdifferenzen erfassen und diese als Messwert darstellen. In Kombination mit Hochleistungsoptiken können so kritische Fehler frühzeitig erkannt und in hervorragender Bildqualität dargestellt werden.

Die ImageIR® 9400 im Einsatz für die additive Fertigung

Die Aufgaben der ImageIR® 9400 unterscheiden sich auf Grund der durch das Detektorprinzip bedingten größeren Leistungsfähigkeit von denen der VarioCAM® HD head 900. Durch die wesentlich höheren Bildwiederholungsraten, die zusätzlichen Objektivkombinationen und einige weitere Features kann das Kamerasystem ImageIR® 9400 ein breiteres Einsatzspektrum abdecken. Unter anderem geht es hier um die Optimierung des Laserstrahlschmelzprozesses selbst sowie der Lasereinstellungen hinsichtlich lokaler Aufheiz- und Abkühlraten. Dabei liegt der Fokus stärker auf dem verwendeten Material und nicht auf dem entstehenden Bauteil. Zudem kann die Spritzerbildung während des Laserprozesses aufgrund der deutlich geringeren Zeitkonstante dieses Kamerasystems wesentlich genauer erfasst und auch quantitativ analysiert werden.

Die spezifischen Aufgaben der ImageIR® 9400

Überwachung des beim Umschmelzen der Pulverschicht entstehenden Materials im Laserprozess

Erfassung der Aufheiz- und Abkühlungsraten des Materials, die die späteren Material- und Bauteileigenschaften erheblich beeinflussen

Datenerhebung zur Untersuchung der Wechselwirkung zwischen Belichtungsstrategie und Temperatur-Zeit-Verläufen

Datenerhebung zur Optimierung der Belichtungsstrategie (Laserintensitätsverteilung, Spotdurchmesser, Laserleistung und Scangeschwindigkeit, ggf. auch Wellenlänge)

Mithilfe der durch die Thermografie gewonnenen Messdaten können Prozessanpassungen vorgenommen werden, um die Materialeigenschaften zu optimieren. Im Unterschied zu bauteilzerstörenden Prüfverfahren, werden mittels hochauflösender Thermografie relevante Einflussfaktoren bereits im Fertigungsprozess berührungs- und zerstörungsfrei ermittelt.

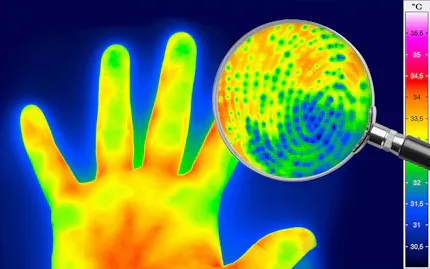

Im Gegensatz zur VarioCAM® HD head 900 kann die ImageIR® 9400 hochdynamische Prozesse sehr exakt abbilden und kann auch für die Mikrothermografie zur Analyse extrem kleiner Strukturen konfiguriert werden. Bei Abkühlraten von 105 bis 106 Kelvin pro Sekunde in einem kleinen Bildfeld ist dies eine notwendige Voraussetzung, um minimale Temperaturveränderungen zu erfassen.

Unabdingbar ist hierbei der High-Speed-Modus, der für eine Erhöhung von Bildrate und thermischer Auflösung sorgt. Dabei werden vier Pixel benachbarter Zellen und Spalten jeweils zu einem Pixel zusammengefasst, wodurch sich die Anzahl der Pixel des resultierenden Wärmebildes verringert. Das Bildfeld bleibt dennoch konstant, so dass sich der mit der Kamera aufgenommene Szeneausschnitt nicht verändert. Die Erhöhung der thermischen Auflösung sorgt dafür, dass auch geringste Temperaturunterschiede sicher erkannt werden können.

Hinzu kommt, dass die ImageIR® 9400, ausgestattet mit einem gekühlten FPA-Photonendetektor mit (1.280 × 1.024) IR-Pixeln über eine äußerst kurze Integrationszeit im Mikrosekundenbereich verfügt und somit die Analyse schneller Prozesse bei geringstem Bildrauschen ermöglicht.

Vorteile der Thermografie gegenüber anderen Messverfahren

Die Thermografie ist ein bildgebendes, berührungsloses, rückwirkungs- und damit auch zerstörungsfreies Verfahren. Sie ermöglicht die Erfassung relevanter Daten für jedes Bauteil bereits on-line im Prozess und erlaubt somit das sofortige Eingreifen und Anpassen der Parameter in der laufenden Fertigung. Zerstörende Prüfungen eines finalen Bauteils hingegen schließen dessen weitere Nutzbarkeit aus und können deshalb nur bei Stichproben angewandt werden.

Ein weiterer Vorteil der Thermografiekameras von InfraTec ist die kundenspezifische Konfiguration nach den Vorgaben und Bedürfnissen von Aconity3D. Dazu sagt Dr.-Ing. Florian Eibl, Mitarbeiter der Aconity3D GmbH

„Die Kombination aus Aconity3D-Maschine (modulare Hardware und flexible Prozessführung) und InfraTec-Kameras (modularer Aufbau, hochauflösend, schnell und zahlreiche Messfunktionen) bietet uns erstmalig die Möglichkeit, die Freiheitsgrade der additiven Fertigung hinsichtlich ihrer Möglichkeiten besser zu verstehen und vorteilhaft zu nutzen.“