Anwendungen der IR-Thermografie im Kunststoff-Zentrum in Leipzig (KuZ)

Mit der Infrarot-Thermografie können absolute Temperaturen, Temperaturverteilungen und relative Temperaturänderungen auch unter dynamischen Bedingungen gemessen und verfolgt werden.

Aufgrund der relativ guten Emissionsgrade vieler Kunststoffe eignet sich die IR-Thermografie zur erweiterten Charakterisierung von Kunststoffverarbeitungsverfahren und dessen Optimierung. Dieser Applikationsbericht zeigt beispielhaft Anwendungen der IR-Thermografie in den Bereichen Kunststoffverarbeitung und Kunststoffprüfung im KuZ.

InfraTec Lösung

Kunststoff-Zentrum in Leipzig gGmbH

www.kuz-leipzig.de

Wärmebildkamera

VarioCAM®-Serie

Die IR-Thermografie ist ein geeignetes Mittel der berührungslosen Temperaturmessung. Dabei können absolute Temperaturen, Temperaturverteilungen und relative Temperaturänderungen auch unter dynamischen Bedingungen gemessen und verfolgt werden. Die Einsatzmöglichkeiten von IR-Thermografiesystemen sind vielfältig. Daraus resultieren Anwendungen in allen Industriezweigen.

Die bekanntesten Beispiele sind:

Beurteilung der Wärmedämmung von Gebäuden

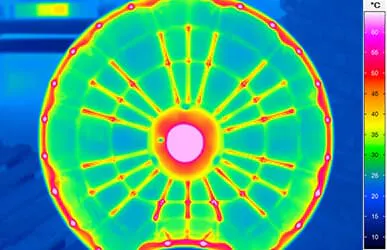

Ermittlung der Leistungsfähigkeit von Photovoltaikmodulen

Infrarotüberwachung zur Brandfrüherkennung

Überprüfung von Punktschweißnahtverbindungen im Karosseriebau

Sicherheits- und Objektüberwachung

Diagnose von Krankheitsbildern in der Medizin

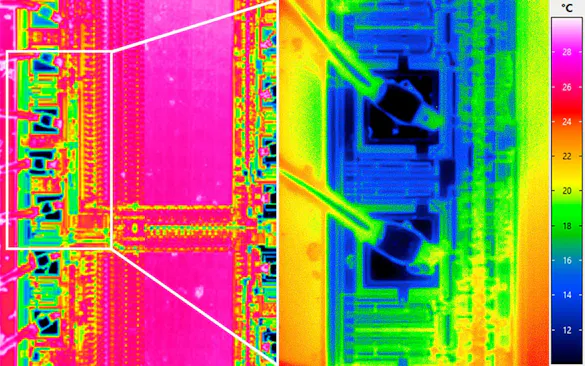

Qualitätssicherung von elektrischen/elektronischen Bauteilen

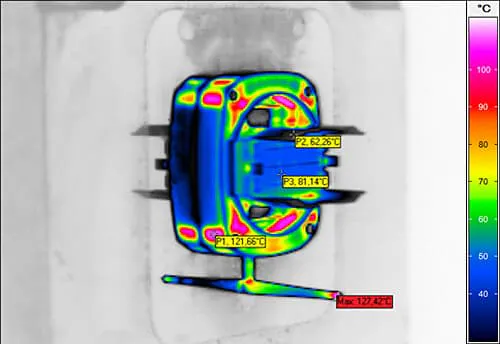

Abkühlverhalten eines Formteils beim Spritzgussprozess

Die Eigenschaften eines Spritzgussformteils werden maßgeblich von dem verwendeten Kunststoff, der Geometrie und den Verarbeitungsbedingungen bestimmt. Eine große Rolle spielt das Abkühlverhalten des Formteils im Werkzeug. So können beispielsweise beim zu schnellen Abkühlen verstärkt innere Spannungen im Formteil eingefroren werden. Aufgrund des Bestrebens, in den spannungsarmen Zustand zu gelangen, kann das Formteil in der späteren Anwendung Schaden nehmen. Weiterhin bestimmt das Abkühlverhalten die kristalline Struktur eines teilkristallinen Thermoplasts.

Durch sehr schnelles Abkühlen ist die Kristallisation gehemmt, wodurch sich ein niedriger Kristallisationsgrad einstellt. Beim langsamen Abkühlen erhält man höhere Kristallisationsgrade, welche sich positiv auf die mechanischen Eigenschaften auswirken. Auf diese Weise beeinflusst der Abkühlvorgang die Morphologieausbildung im Kunststoffformteil. Durch den Abkühlprozess wird darüber hinaus das Schwindungsverhalten beeinflusst. Lokale Temperaturunterschiede im Formnest rufen ein unterschiedliches lokales Schwindungsverhalten hervor, was zum Verzug des Formteils führt. Insgesamt spielt der Abkühlprozess eine große Rolle bei der Ausbildung der Eigenschaften des Formteils.

Im KuZ wurde mittels IR-Thermografie der Abkühlprozess eines Spritzgussformteils bei unterschiedlichen Werkzeugtemperaturen und Gesamtkühlzeiten untersucht. Als Material wurde PC/ABS verwendet. Für die IR-Aufnahmen kam das Thermografiesystem der Firma InfraTec, die VarioCAM® hr inspect, zum Einsatz.