Für sichere Elektromobilität – Thermografische Prüfung von Lithium-Ionen-Akkus

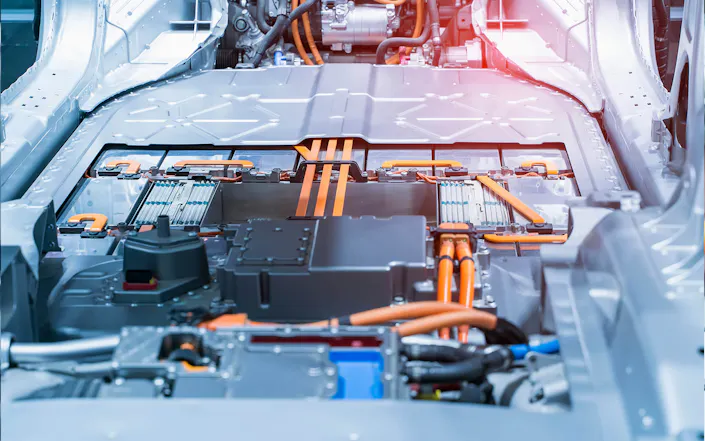

Lithium-Ionen-Akkus haben in den letzten Jahren weltweit eine Schlüsselposition für nahezu alle neuen technischen Entwicklungen erobert. Portable elektrische und elektronische Geräte, die zunehmend erforderlichen dezentralen Speicher für Elektroenergie aus erneuerbaren Quellen und natürlich die gesamte E-Mobilität sind ohne sie undenkbar.

Vorteile von Lithium-Ionen-Akkus

Lithium-Ionen-Akkus werden in der absehbaren Zukunft also nicht nur die Automobilbranche dominieren, sondern auch alle anderen Anwendungen, bei denen die effiziente Speicherung elektrischer Energie essenziell ist. Sie verfügen im Vergleich zu anderen Akkutechnologien über die derzeit höchste Energiedichte und damit die größte Leistungsfähigkeit. Weitere Vorteile von Lithium-Ionen-Akkus sind neben einer hohen Lebensdauer ihr großer Wirkungsgrad, das Aufweisen einer geringen Selbstentladung sowie die Möglichkeit, sie aus jedem Ladezustand nachzuladen. Je nach Anwendungsfall haben Batterien aus Lithium-Ionen-Akkus eine Masse von wenigen Gramm bis zu mehreren Hundert Kilogramm. Sie stellen Leistungen von wenigen Milliwatt bis zu mehreren Hundert Kilowatt bereit. Die gespeicherte Energie bewegt sich dabei im Bereich von wenigen Milliwattstunden bis zu mehreren Hundert Kilowattstunden.

Sensibel und explosiv

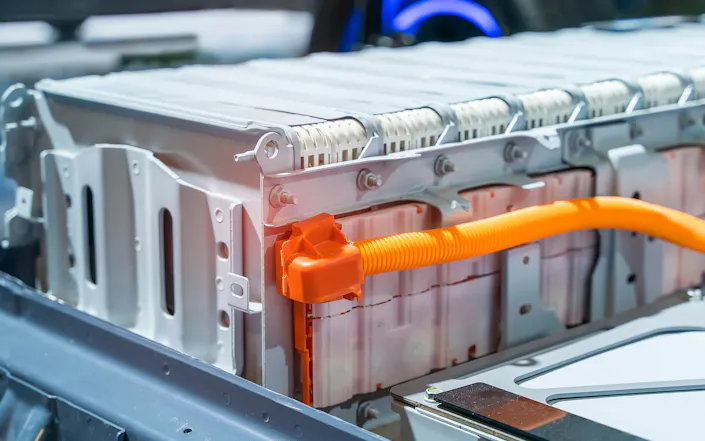

Lithium-Ionen-Akkus sind komplexe Vielschichtaufbauten aus unterschiedlichen Substanzen und reagieren teilweise sehr empfindlich auf äußere Einflüsse wie Temperaturschwankungen, Erschütterungen, Beschädigungen oder Feuchtigkeit. Aus diesem Grund sind mit der Herstellung und Lagerung von Hochleistungsbatterien aus Lithium-Ionen-Akkus u. a. sehr hohe Anforderungen an zu treffende Sicherheitsmaßnahmen verbunden.

Beispielsweise spielen Präventionsmaßnahmen zur Brandverhinderung bei Lagerung und Transport von Li-Ionen-Akkus eine wichtige Rolle. Auf Grund ihrer Eigenschaft, viel Energie auf kleinstem Raum zu speichern, können mechanische Beschädigungen oder die Überhitzung zum aggressiven Freisetzen der Inhaltsstoffe führen und u. a. gesundheitliche Schäden bei deren Einatmen oder gar Brände verursachen.

Mehr Sicherheit mit Thermografiesystemen

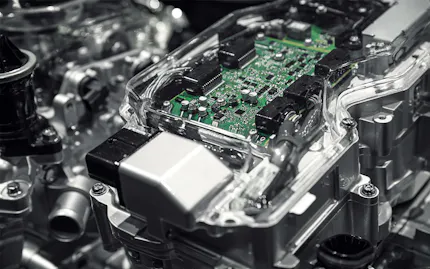

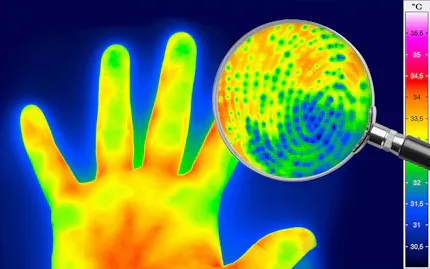

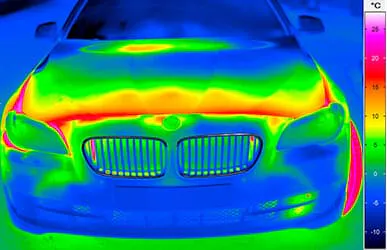

Das Anwendungsfeld von Wärmebildkameras im Bereich der Technologie rund um Lithium-Ionen-Akkus ist sehr vielfältig. Zum einen sind sie ein entscheidender Faktor bei der Qualitätssicherung, zum anderen kommen sie bei der Überwachung von Montage- und Lagerhallen zum Einsatz, um Wärmequellen zuverlässig zu detektieren und potenzielle Brandherde bereits vor einer Brandentstehung zu eliminieren.

Einsatzmöglichkeiten

Überwachung der Temperaturentwicklung an Lager- und Arbeitsplätzen in Montage- und Lagerhallen zur Brandvermeidung

Sicherung der Einhaltung aller sicherheitsrelevanten Normen bei der Herstellung von Akkumulatoren

Qualitätssicherung: Zuverlässige Erkennung von fehlerhaften Lithium-Ionen-Akkus (Beschmutzung, Beschädigung, abnormales thermisches Verhalten)

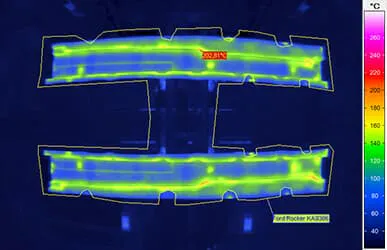

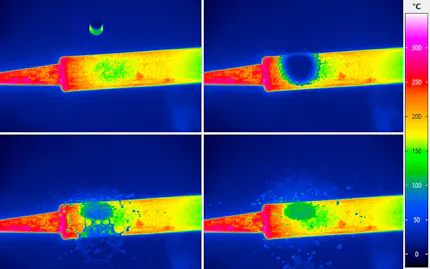

Prüfung von Schweißnähten, Klebeverbindungen und Dichtheit der Batteriegehäuse

Qualitätssicherung bei der Herstellung

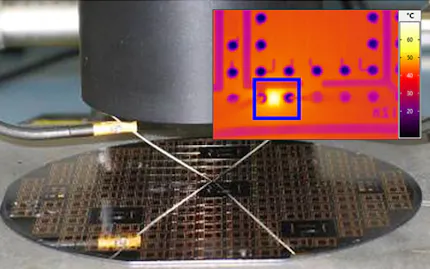

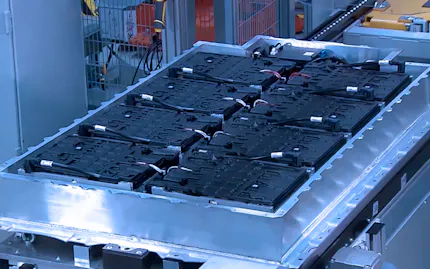

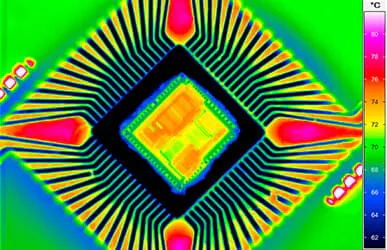

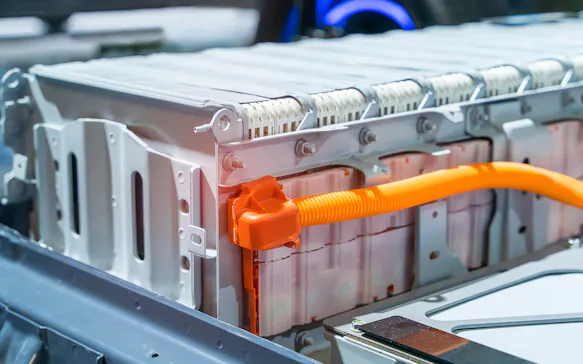

Der Lithium-Ionen-Akku ist das Herzstück eines Elektroautos und eines jeden anderen akkubetriebenen Gerätes. Entsprechend sind die zu erfüllenden Parameter für Leistung, Qualität und Sicherheit sehr hoch. Mit Hilfe der Thermografie kann bereits im Herstellungsprozess die Einhaltung wesentlicher Prozessparameter geprüft und sichergestellt werden.�

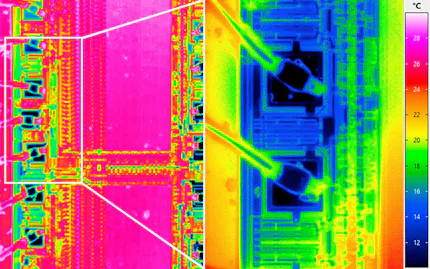

Systemlösungen mit Wärmebildkameras von InfraTec ermöglichen es beispielsweise, minimale Fehler und Verschmutzungen in Beschichtungen oder Defekte auf den Separatorfolien von Lithium-Ionen-Akkus zu erkennen und deren Beseitigung zu veranlassen. Fehlerfreie Schichtsysteme und intakte Separatoren verhindern nicht nur Kurzschlüsse und damit einhergehende Sicherheitsrisiken. Sie sind auch die Grundvoraussetzung für leistungsfähige Akkuzellen mit hoher Lebensdauer. Durch die Verwendung von Thermografiekameras mit einer Auflösung von bis zu 5,2 MegaPixel können selbst kleinste Defekte bzw. Verunreinigungen auch auf größeren Flächen noch sicher erkannt werden.

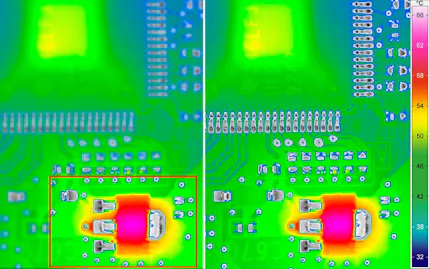

Auch bei der Prüfung von Schweißnähten, Klebeverbindungen sowie der Dichtheit eines Batteriegehäuses findet die Thermografie Anwendung. Mit den thermisch und geometrisch hochauflösenden Wärmebildkameras von InfraTec können thermografische Aufnahmen erstellt werden, anhand derer die Qualität der Verbindungen schnell, präzise und zerstörungsfrei geprüft werden kann.

Thermografie als berührungslose, zerstörungsfreie Prüfmethode hilft, Fehler in der Produktion frühzeitig zu erkennen, um Ausschuss zu vermeiden sowie Nacharbeit zu minimieren – und damit eine deutliche Kostenoptimierung im Herstellungsprozess zu erreichen. Die Wärmebildkameras von InfraTec können dabei flexibel an jede Prüf- oder Messaufgabe angepasst werden und lassen sich einfach und individuell in bestehende Systemumgebungen integrieren.

Überwachung von Lager- und Montagehallen

Die Herstellung und Lagerung von Lithium-Ionen-Akkus stellt hohe Anforderungen an die Sicherheitsmaßnahmen, da sie bei Überhitzung schnell in Brand geraten können und dabei gesundheitsgefährdende Gase freigesetzt werden.

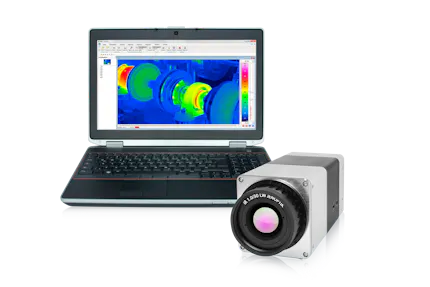

Zur Vermeidung solcher thermischen Szenarien bietet InfraTec die Thermografie-Automationslösung FIRE-SCAN an, die im 24/7-Betrieb eigenständig die Temperaturentwicklung an den Arbeits- und Lagerplätzen überwacht und auswertet. Sie lokalisiert zuverlässig Wärmequellen und löst bei Überschreiten individuell definierter Temperaturschwellwerte einen Alarm aus. Das System FIRE-SCAN von InfraTec besteht aus einer oder mehreren Hochleistungs-Wärmebildkameras und der dazugehörigen Software.

Möchten Sie mehr erfahren?

Nicht selten sind Aufgabenstellungen mit besonderen Anforderungen verknüpft. Besprechen Sie gemeinsam mit unseren Spezialisten Ihre konkrete Anwendung, erhalten Sie weiterführende technische Informationen oder lernen Sie unsere Zusatzdienstleistungen kennen.