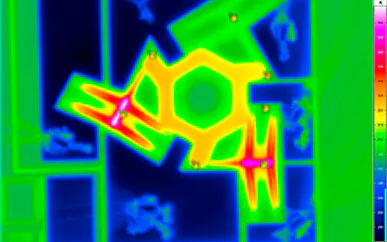

Thermografie in der Elektronik & Elektroindustrie

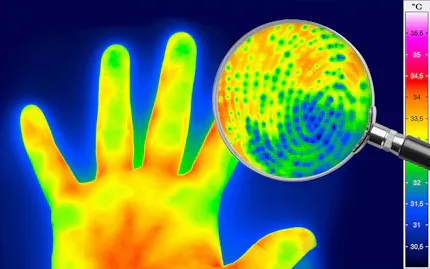

Der Einsatz der Infrarot-Thermografie in der Elektrotechnik und Elektronik dient dem berührungslosen Messen von Oberflächentemperaturen mit einer Wärmebildkamera ohne berührende Temperatursensoren. Es handelt sich um ein elegantes, rückwirkungsfreies optisches Temperaturmessverfahren zur simultanen und zeitlich hochaufgelösten Erfassung einer Vielzahl von Messstellen.

Wärmebildkamera ermöglicht berührungsloses Messen in der Elektronik

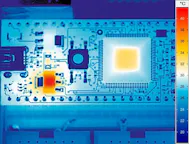

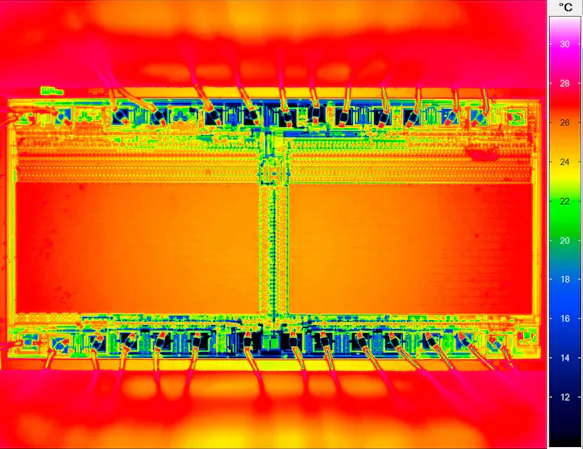

Die thermografische Inspektion elektronischer Komponenten und Baugruppen ist ein etabliertes Prüfverfahren zur Fehlersuche und Qualitätssicherung – von der Entwicklung erster Prototypen bis hin zur Serienproduktion. Erkennen lassen sich beispielsweise:

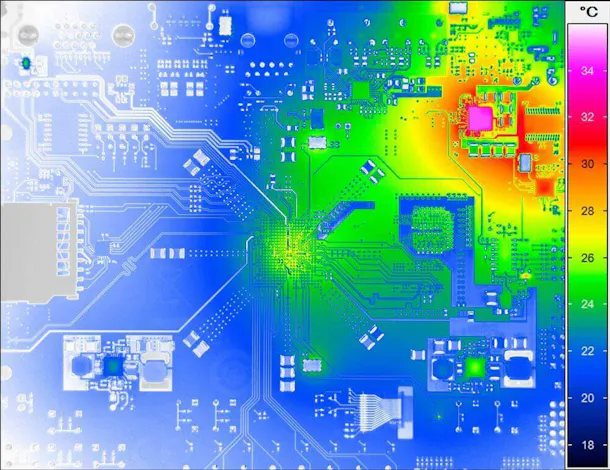

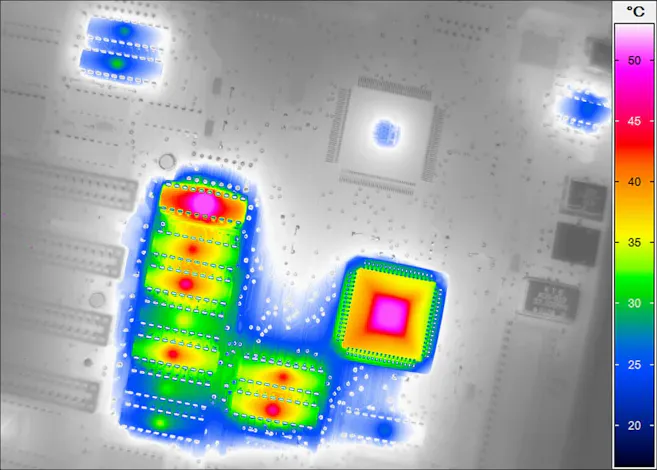

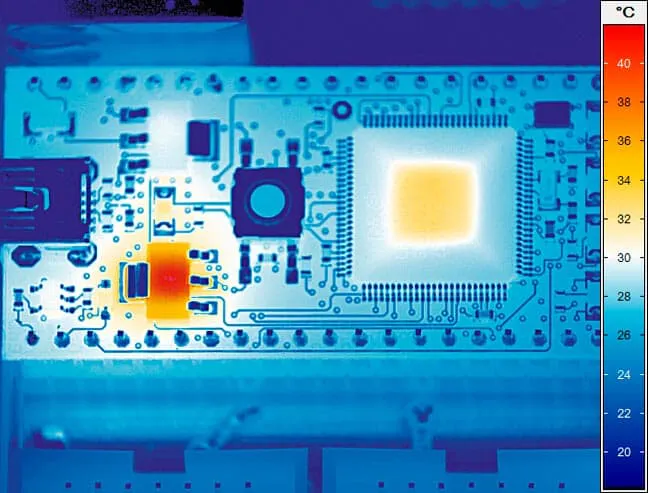

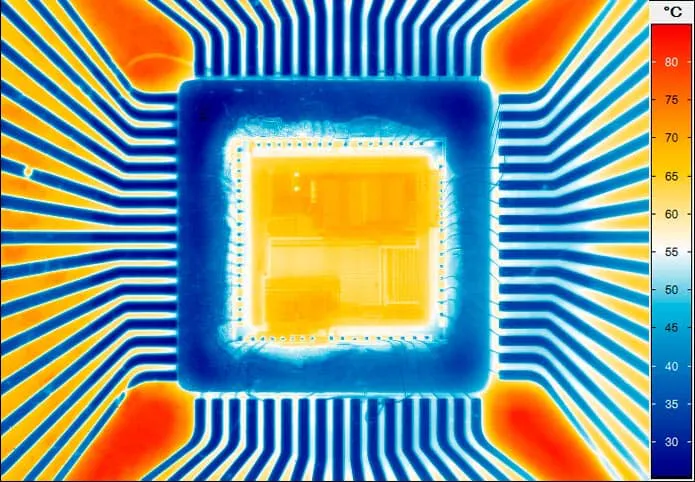

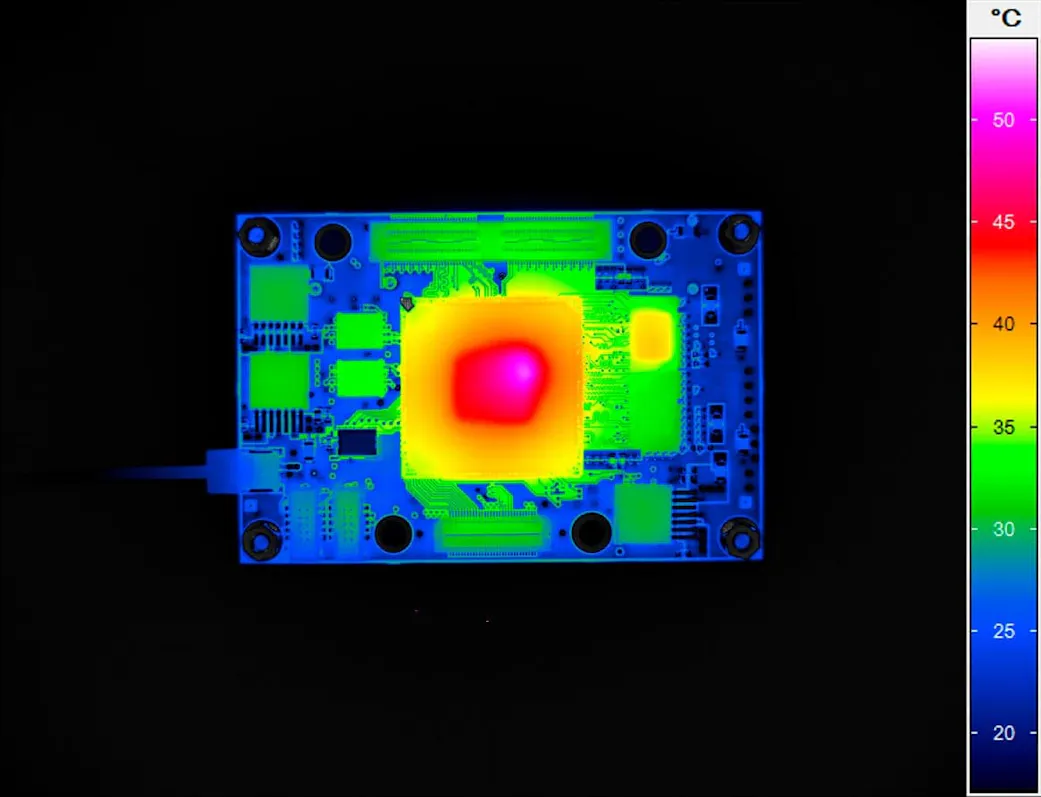

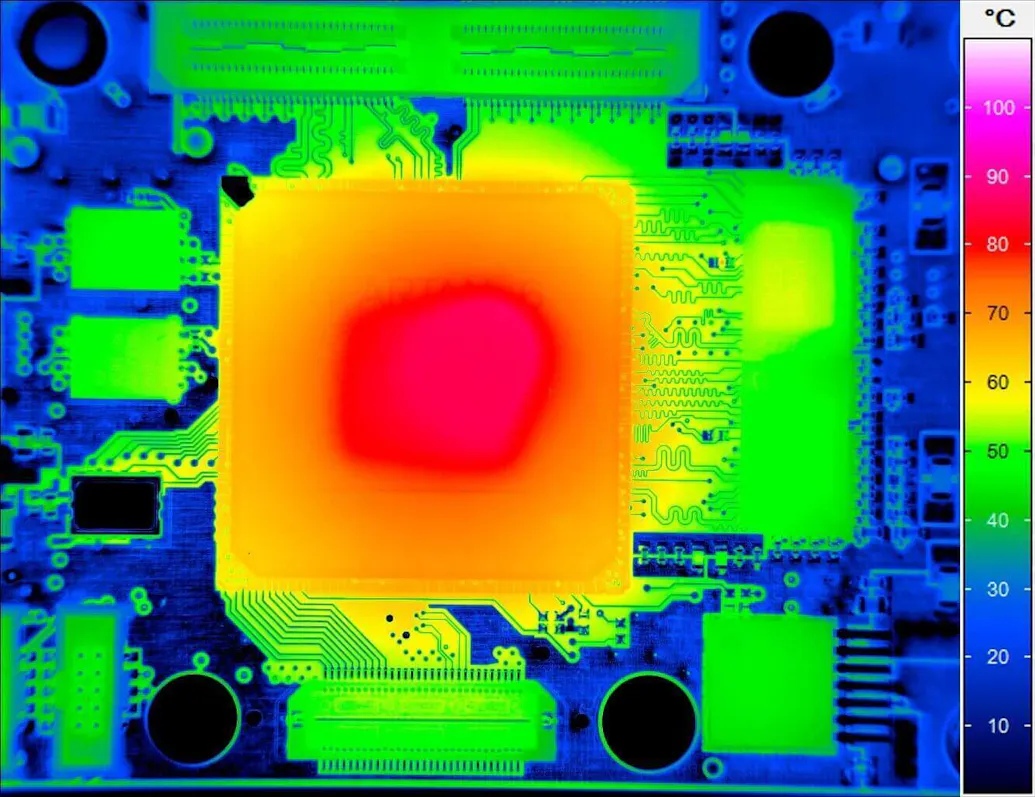

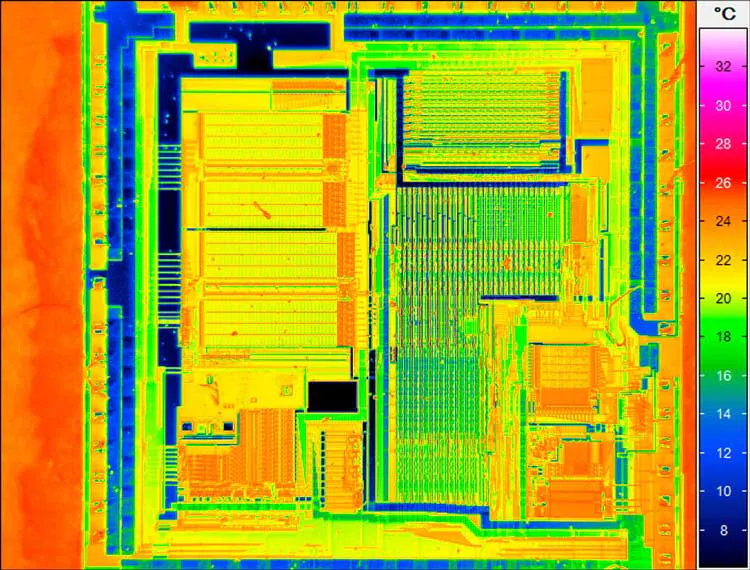

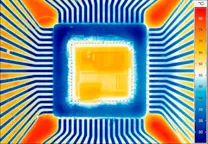

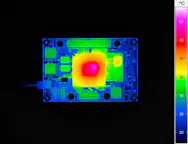

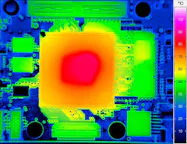

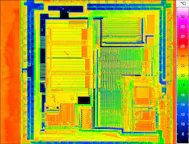

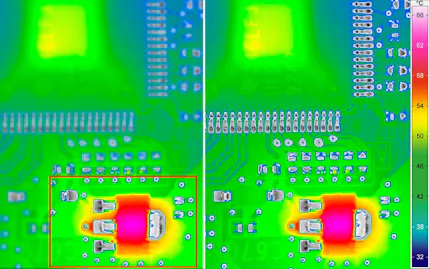

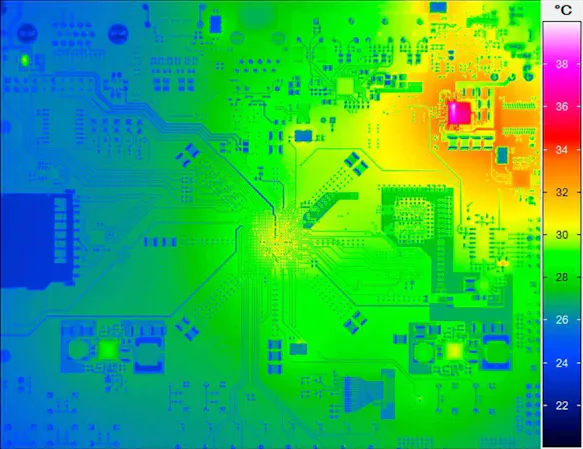

Hotspots und atypische Temperaturverteilungen auf der Oberfläche von Leiterplatten, integrierten Schaltkreisen und Multichip-Modulen

Erhöhte Übergangswiderstände

Widerstandserhöhung durch Einschnürung von Leitungen

Verdeckte Risse in Verbindungsstellen

Verlustleistungen durch HF-Fehlanpassung

Fehlerhafte thermische Anbindungen von Kühlkörpern

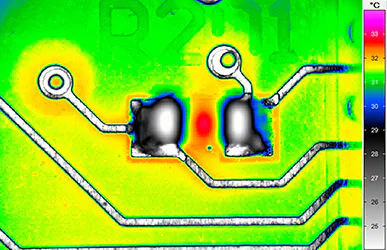

Kurzschlüsse, Lötdefekte wie z. B. kalte Lötstellen

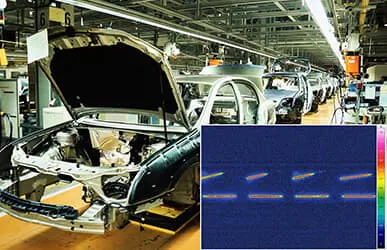

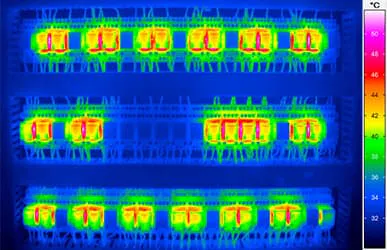

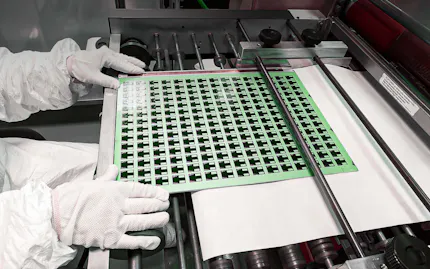

Thermografische Analysen während eines jeden Entwicklungsschrittes liefern wichtige Rückschlüsse für die Optimierung des Wärmemanagements sowie das Design von komplexen elektronischen Baugruppen. In der Elektronik-Fertigung wird die thermografische Temperaturmessung als vielseitiges Instrument bei der Qualitätssicherung eingesetzt. Sowohl bei der Einstellung kritischer technologischer Parameter und ihrer permanenten Überwachung als auch bei der Inline-Prüfung der in Fertigung befindlichen Produkte und deren abschließender Funktionsprüfung ist leistungsfähige Thermografie unverzichtbar geworden.

Beispiele für die Thermografie in der Elektronik und Elektrotechnik

Infrared Lock-in Thermography for Inspection of Electronics and Integrated Circuits

Failure analysis and defect inspection, quality and process control and flexible R&D solution

Hotspot detection on printed circuit boards, integrated circuits, semiconductor material and multi-chip modules

Detection of faulty thermal connections of heat sinks, short circuits, soldering defects and wire bonding errors

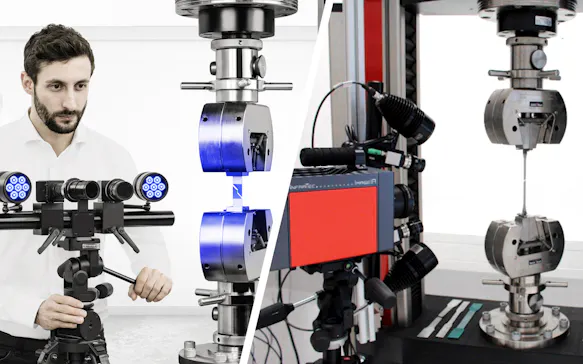

Thermography and Digital Image Correlation – A Winning Team in the Materials and Components Testing Field. (Sprache: Englisch)

Active thermography for non-destructive testing

Synchronizing high-tech sensors: ZEISS/GOM ARAMIS and infrared cameras from InfraTec

Tracking of temperature on homologous points in 3D space

Applications in materials, components and electronic testing

Webinar Mikrothermografie

Was sind die physikalischen Besonderheiten der Mikrothermografie?

Welche technischen Anforderungen bestehen an ein Kamerasystem?

Welche Auswahlkriterien sind wichtig und relevant?

In welchen Bereichen kommt die Mikrothermografie zum Einsatz?

Thermography Solutions for Power Electronics – Precise, Non-contact and High-speed (Sprache: Englisch)

Challenges of electronics testing

Improvement of electronics design and thermal management by understanding heat

Thermography in the various phases of electronics development and production

Important and relevant selection criteria

Weitere Merkmale der Nutzung der Thermografie in der Elektrotechnik und Elektronik

Beeinflusst weder die HF-Impedanz des Messobjektes noch die Wärmeableitung von selbigem, was der sicheren Vermeidung entsprechender Messfehler dient

Gestattet die gefahrlose Temperaturmessung auch an spannungsführenden Teilen

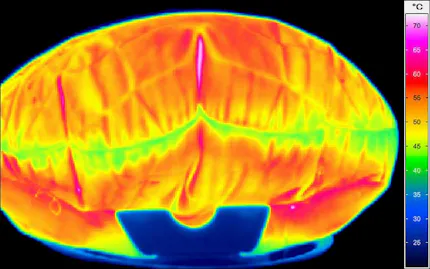

Komplette Erfassung der Temperaturverteilung und ihres zeitlichen Verlaufes von komplexen Baugruppen

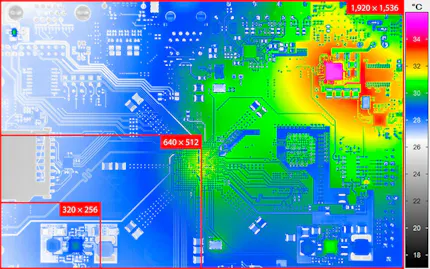

Höchste geometrische Auflösung durch Einsatz von Messsystemen mit Detektoren sehr großer Pixelzahl und opto-mechanischer MicroScan-Einheit

Auflösung kleinster geometrischer Strukturen mit Hilfe von Makrovorsätzen und Infrarot-Mikroskopobjektiven

Detektion geringster Temperaturdifferenzen durch Verwendung gekühlter Photonendetektoren und Lock-In-Messverfahren

Komfortable Analyse und Dokumentation der Messergebnisse mit leistungsfähiger Auswertesoftware

Vorteile beim Einsatz leistungsstarker Thermografiesysteme

von bis zu (1.920 × 1.536) nativen IR-Pixeln zur Prüfung komplexer Baugruppen

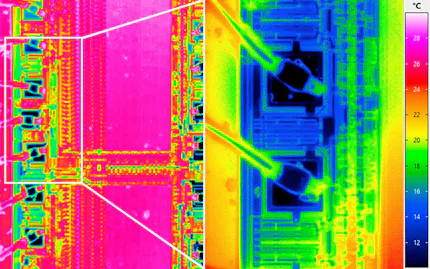

mit Pixelgrößen bis zu < 1 μm unter Verwendung von Mikroskopobjektiven

zwischen defekten und intakten Strukturen im Bereich weniger Mikrokelvin dank hoher thermischer Auflösung bis < 0,015 K in Kombination mit dem Lock-In-Verfahren

von bis zu ± 1 °C oder 1 % für exakte Messergebnisse

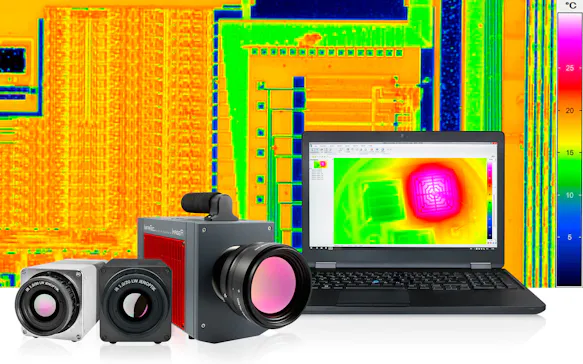

Thermografiesysteme für die Elektronik und Elektrotechnik individuell konfigurieren

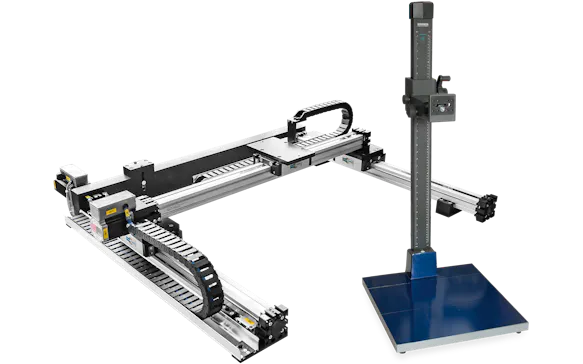

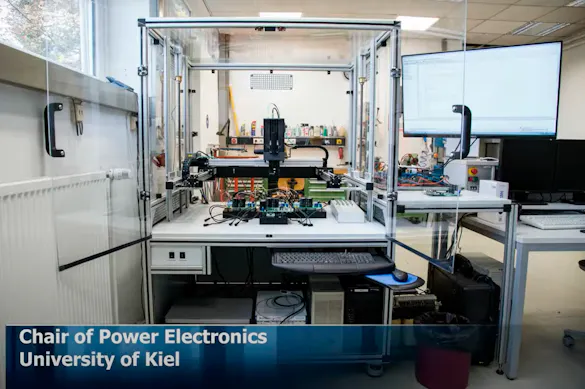

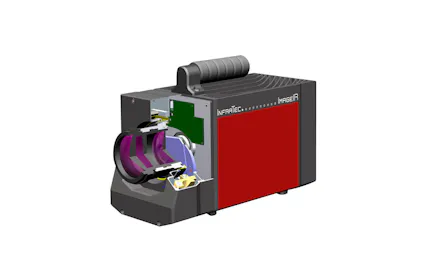

In Abhängigkeit von der jeweiligen Aufgabenstellung können Nutzer ganz gezielt die für sie passende Ausstattung zusammenstellen. Ausgangspunkt wird dabei meist die Wärmebildkamera sein. Gekühlter oder ungekühlter Detektor? Welches Detektorformat? Soll das Thermografiesystem die Lock-In-Thermografie unterstützen? Wie viel Flexibilität ist beim Abstand von Messobjekt und Kamera gewünscht? Welchen Einfluss hat dies auf die Wahl von Mikroskopobjektiven und Makrovorsätzen? Je nachdem, wie die Antworten auf diese Fragen ausfallen, kann InfraTec Thermografiesysteme unterschiedlichster Leistungsstärke anbieten – von der einzelnen Kamera bis zum automatisierten modularen Prüfplatz E-LIT.

Thermische Auffälligkeiten präzise lokalisieren und detailliert abbilden

Das Prinzip der berührungslosen thermografischen Temperaturmessung erlaubt die fehlerfreie Bestimmung der Temperatur von Messobjekten geringer Größe und kleiner Wärmekapazität. Selbst bei Verwendung kleinster berührender Temperatursensoren ist dies dagegen oft unmöglich, da deren Wärmeableitung häufig eine Verfälschung der Messergebnisse bewirkt. In vielen Fällen wird der Einsatz von Thermoelementen bereits von vornherein durch den Aufbau oder die Funktion der Schaltung selbst verhindert. Hinzu kommt, dass Strukturen elektronischer Messobjekte mitunter so klein sind, dass sich Temperatursensoren auf diesen gar nicht mehr anbringen lassen.

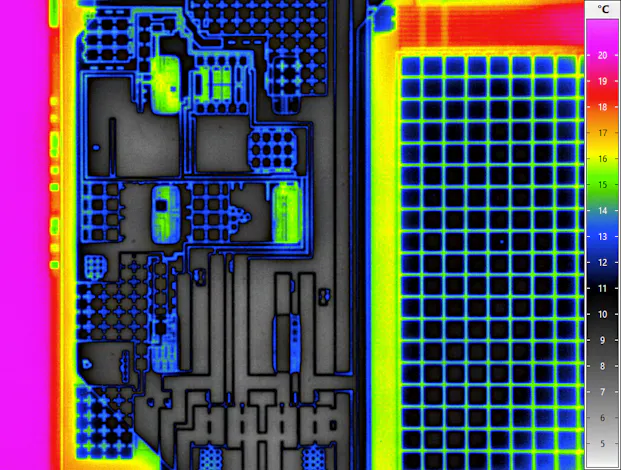

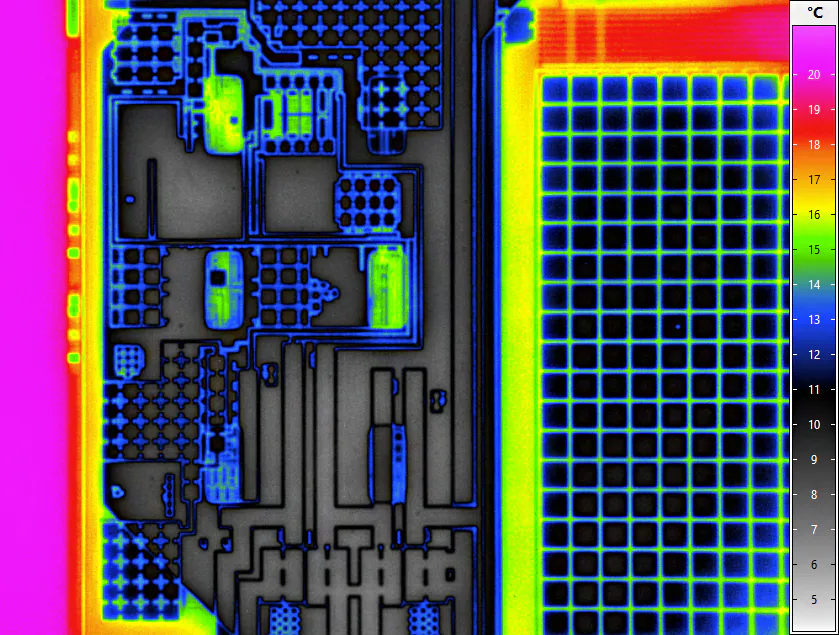

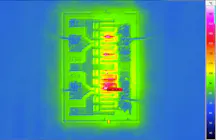

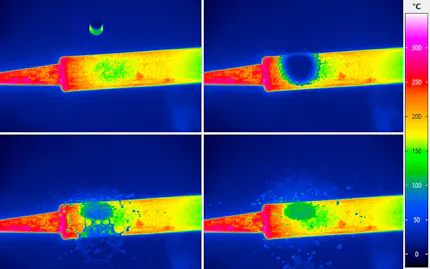

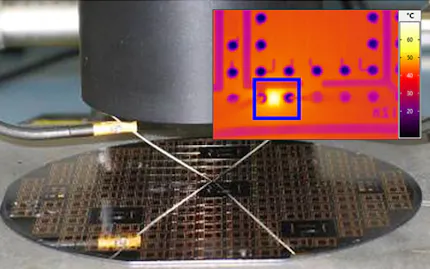

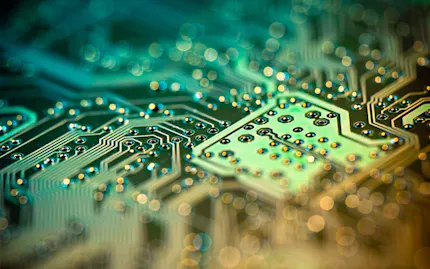

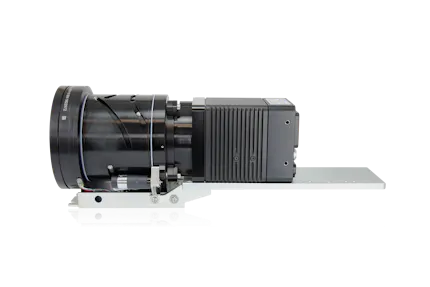

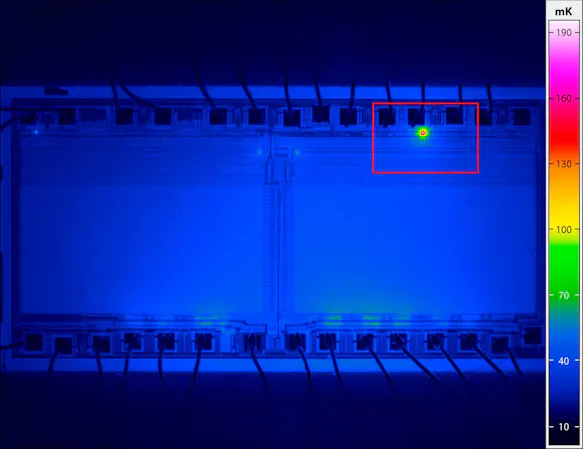

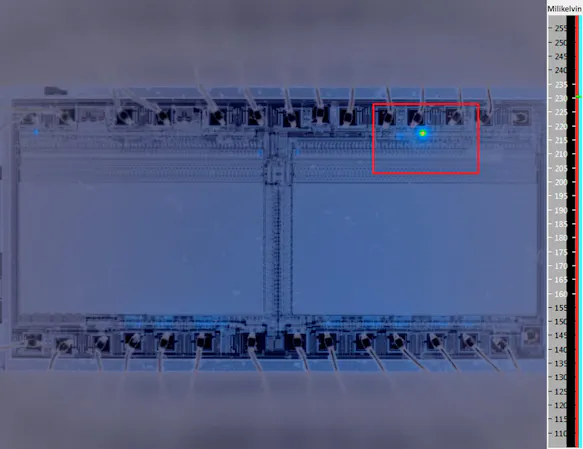

Dagegen sind Thermografiesysteme mit hoher geometrischer Auflösung in der Lage, derart kleine Strukturen klar sichtbar zu machen und darüber hinaus exakt deren Temperaturverteilung nebst zeitlichem Verlauf zu bestimmen. Mithilfe von speziellen Makrovorsätzen und leistungsfähigen Infrarot-Mikroskopobjektiven können Anwender auf der Oberfläche von Bauteilen wie Halbleiterbauelementen Hotspots von wenigen Mikrometern Größe thermografisch vermessen. Bei zusätzlicher Verwendung von auf dem Messobjekt aufgesetzten SIL-Linsen (Solid Immersion Lens) können auch noch kleinere Strukturgrößen detektiert werden. In Kombination mit entsprechenden Verfahren der Aktiv-Thermografie werden zur Fehlerlokalisierung Temperaturdifferenzen von weniger als 1 mK klar sichtbar gemacht.

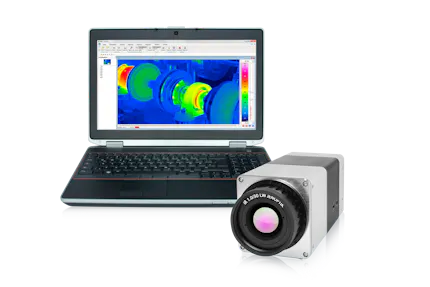

Hierfür bietet InfraTec die jeweils passenden Objektive und Kameras mit gekühlten und ungekühlten Detektoren an, die über native Auflösungen von bis zu (1.920 × 1.536) IR-Pixeln verfügen. Per MicroScan – verfügbar sowohl für Kameras mit gekühlten wie auch ungekühlten Detektoren – lässt sich die geometrische Auflösung nochmals deutlich verbessern. Die so gewonnenen Thermogramme stellen sicher, dass Komponenten und Baugruppen bis ins kleinste Detail abgebildet sind und dadurch Fehler präzise erkannt und lokalisiert werden können. Thermografieaufnahmen mit der enormen geometrischen Auflösung von einigen Megapixeln machen sich vor allem bei komplexen Baugruppen bezahlt, wo viele Strukturen auf dem jeweiligen Mess- und Prüfobjekt gleichzeitig erfasst werden können. Ist die Pixelzahl des Detektors der verwendeten Kamera zu gering, erhöht sich die Anzahl der für die komplette Erfassung des Messobjektes erforderlichen Aufnahmen.

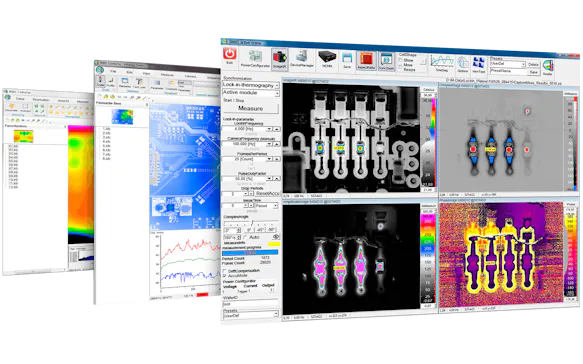

Lock-In-Thermografie in der Elektronik und Elektrotechnik

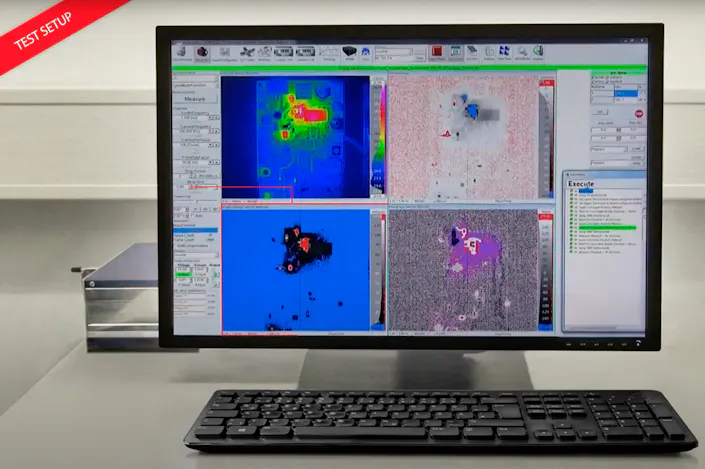

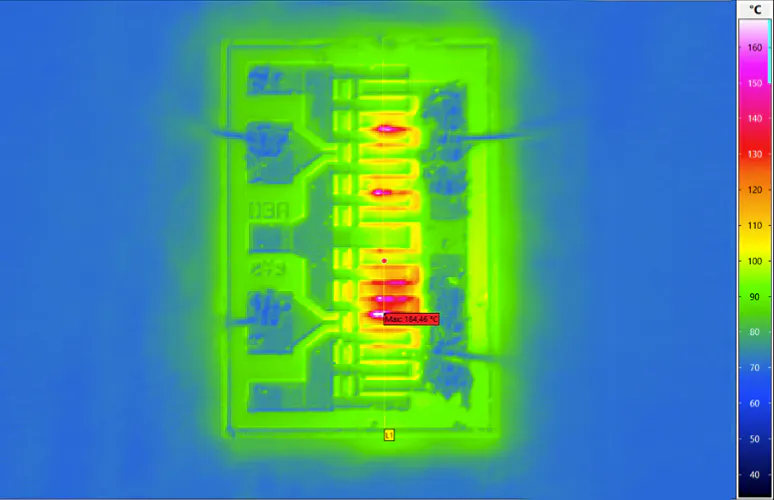

Mittels Lock-In-Analyseverfahren der IRBIS® 3 active von InfraTec können Fehler, die lediglich mK- oder μK-Abweichungen hervorrufen, verlässlich detektiert und örtlich zugeordnet werden:

Elektronik-Leitfaden

Laden Sie unser Elektronik-Leitfaden „Elektronik / Elektrotechnik“ herunter und erfahren Sie mehr über Thermografiesysteme für den Einsatz in Entwicklung und Produktion.

Möchten Sie mehr erfahren?

Nicht selten sind Aufgabenstellungen mit besonderen Anforderungen verknüpft. Besprechen Sie gemeinsam mit unseren Spezialisten Ihre konkrete Anwendung, erhalten Sie weiterführende technische Informationen oder lernen Sie unsere Zusatzdienstleistungen kennen.

Temperaturunterschiede von nur wenigen Millikelvin klar bestimmen

Generell hat die Thermografie inzwischen einen festen Platz bei Anwendungen innerhalb der Elektronik und Elektrotechnik gefunden. Gründe dafür sind etwa die Trends hin zu ständig kleineren, aber gleichzeitig leistungsfähigeren Bauteilen, die mit immer niedrigeren Versorgungsspannungen betrieben werden. Geringere elektrische Leistungsaufnahme geht in der Regel mit geringeren Temperaturänderungen einher, aus denen sich ggf. auftretende Fehler analysieren lassen. Thermografiekameras mit exzellenten thermischen Auflösungen bis < 20 mK im Echtzeitbetrieb werden diesen Anforderungen bereits grundlegend gerecht. Bei bestimmten Messaufgaben genügt das allein jedoch noch nicht. Zusätzlich ist dann das Verfahren der Lock-In-Thermografie notwendig, um geringste Temperaturunterschiede zu detektieren. Durch periodische Anregung lassen sich damit Prüfobjekte zerstörungsfrei auf Fehler und Unregelmäßigkeiten hin untersuchen. Die Messdauer bei der Anwendung des Lock-In-Verfahrens steigt mit der gewünschten Auflösung gegenüber einer Echtzeitmessung deutlich und kann mehrere Minuten betragen. Deshalb ist es besonders hilfreich, wenn solche Messungen mit einer großformatigen, geometrisch hochauflösenden Kamera „in einem Zug“ gemacht werden können.

Eine Kamera mit geringerer geometrischer Auflösung zwingt bei der lückenlosen Erfassung des Messobjektes dagegen zu vielfach wiederholten Messungen, zumal, wenn sich ein Fehler nicht immer sicher reproduzieren lässt. Das beim Kauf einer kostengünstigeren Kamera vermeintlich „gesparte“ Geld raubt dann dem Entwickler bei der Erprobung oder der Fertigung bei der Ausgangsprüfung sehr viel Zeit und kann im Resultat zu erheblich höheren Kosten führen.

Exzellente Abstimmung von Wärmebildkamera, Thermografie-Software und Peripherie

Besonderen Wert legt InfraTec auf das optimale Zusammenspiel zwischen Wärmebildkamera und Software. Mit Blick auf den Einsatz in der Elektronikfertigung bietet die Thermografie-Software IRBIS® 3 umfangreiche Funktionen, die die Nutzung passiver und aktiver Thermografieverfahren unterstützen. Dazu zählt beispielsweise der Vergleich zwischen aktuellen Thermografie-Bildern und einem Referenzbild sowie bei Lock-In-Thermografie die Darstellung von Amplituden und Phasenbildern mit einstellbaren Parametern. So lassen sich Fehler zielsicher erkennen und deutlich darstellen.

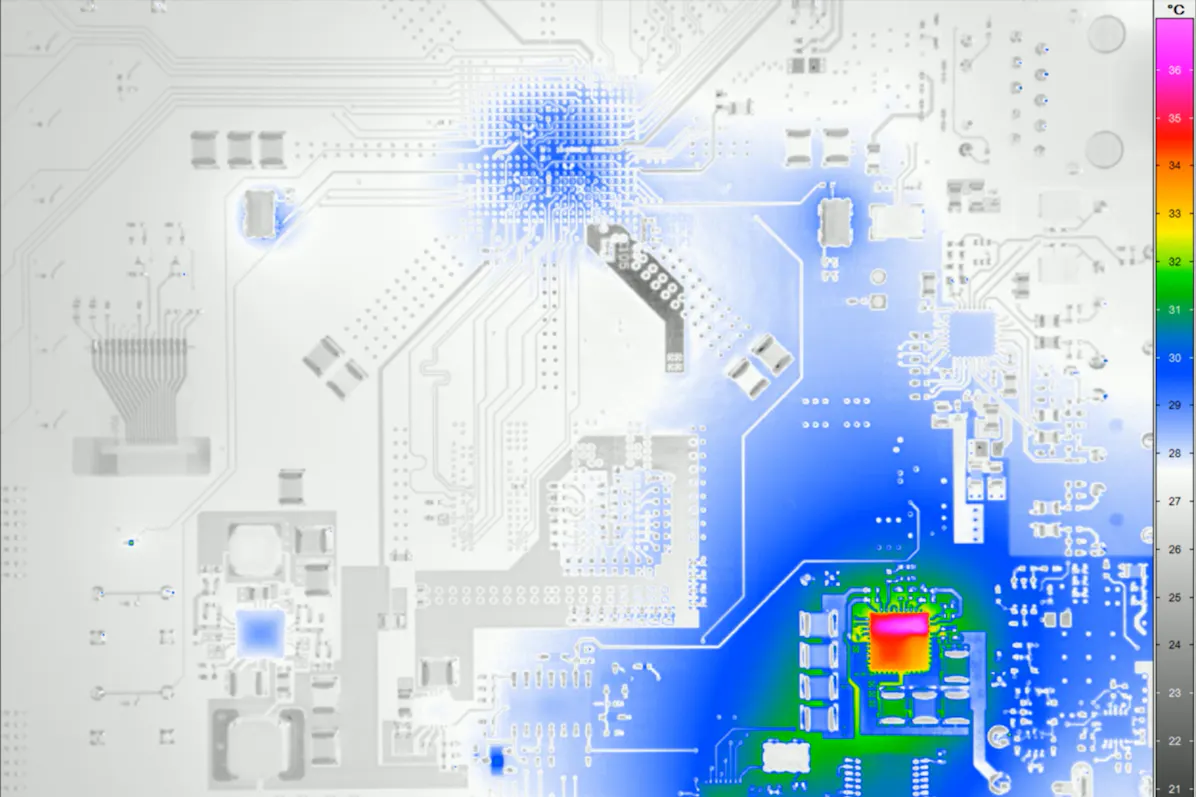

Für thermografische Messungen an Leiterplatten und Hybrid-Baugruppen hält die IRBIS® 3 ebenfalls eine zugeschnittene Lösung bereit. Eine große Herausforderung bei derartigen Messobjekten erwächst aus der Fülle der verwendeten Bauelemente. Diese bestehen wiederum aus einer Vielzahl von Materialien, wie verschiedenen Metallen, Keramiken und Kunststoffen, die jeweils ganz unterschiedliche Oberflächeneigenschaften aufweisen.

Für eine präzise Temperaturmessung ist der Emissionsgrad des jeweiligen Materials an der Oberfläche von besonderer Bedeutung. Mit der Software IRBIS® 3 lässt sich der Emissionsgrad für jedes einzelne Pixel sowohl bestimmen als auch einstellen und damit die gemessene Temperatur unter der Berücksichtigung des Emissionsgrades und der Umgebungstemperatur automatisch korrigieren. Zum Einsatz kommen hierfür sowie für die Berücksichtigung weiterer Einflussfaktoren verschiedene Korrekturmodelle. Diese bilden die jeweilige Messsituation so nach, dass alle das Messergebnis beeinflussenden Faktoren, wie die Strahlung aus der Umgebung, verwendete Fenster oder Dämpfungseigenschaften der Messstrecke, berücksichtigt werden. Auf diese Weise kann der Anwender sicherstellen, dass er bei Einhaltung der entsprechenden Bedingungen stets exakte Temperaturmessergebnisse erzielt.

Optiken

Das umfangreiche Sortiment an hochwertigen Präzisions- Wechseloptiken ermöglicht die Anpassung der Bildfeldgeometrie an nahezu jede Messsituation:

Weitwinkel-, Normal- und Teleobjektive

Close-Up-Makrovorsätze

Mikroskopobjektive

Solid Immersion Lenses (SIL)

Zubehör

Neben den Optiken können Anwender aus einer Vielzahl an Zubehörkomponenten wählen:

Anregungseinheiten für die Aktiv-Thermografie

Zwei-Achs-Positionierungssysteme

X-Y-Messtische

Motorische Mikroskopstative