Infrarotthermografie beim Kleben und Siegeln

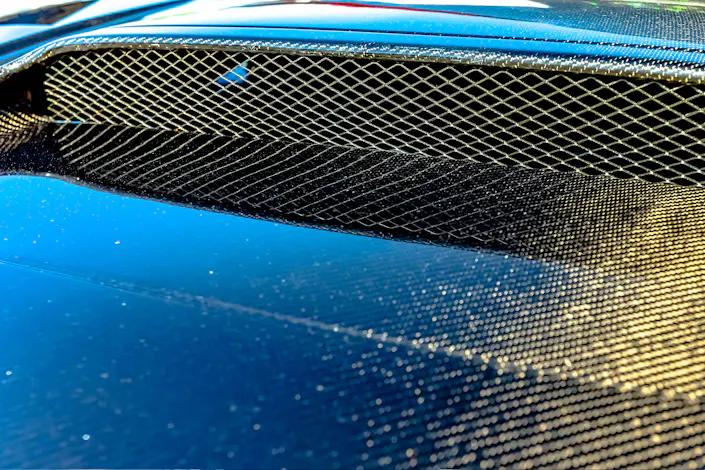

Von der Autokarosserie bis zum Kopfhörer – neuartige Materialmixe aus modernen Faserverbundwerkstoffen und den altbewährten Metallen spielen als Werkstoffe im Leichtbau für Industrie- und Haushaltsgüter eine immer bedeutendere Rolle. Miteinander kombiniert werden die unterschiedlichsten Faserverbundwerkstoffe, wie carbonfaserverstärkter Kunststoff (CFK) und glasfaserverstärkter Kunststoff (GFK), mit Aluminium und Magnesium aber auch mit höher- und höchstfesten Stählen. Das Fügen derartiger Multi-Materialmixe stellt teilweise sehr hohe Anforderungen an die Technologie und die damit befassten Hersteller.

Als praktikable Fügetechnologien haben sich neben z. B. Nieten, Schrauben und Clinchen u. a. Kleben und Siegeln etabliert. So fördern beispielsweise die für das Kleben typischen großen Kontaktflächen die Festigkeit großformatiger dünner Leichtbau-Verbunde. In der Folge können dort Komponenten mit geringerer Wandstärke und damit niedrigerem Gewicht verbaut werden. Gleichzeitig bedeutet der Griff zu Klebstoffen und Klebebändern einen Gewinn an technologischer Flexibilität. Beide lassen sich manuell und automatisiert verarbeiten. Das öffnet sowohl der Fertigung von Einzelstücken als auch der Serienproduktion neue Möglichkeiten.

Fehler erkennen und exakt lokalisieren

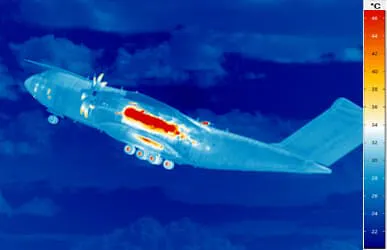

Bereits seit Jahren wird die Infrarotthermografie beim Kleben und Siegeln zur Überwachung und Steuerung technologischer Parameter wie Geometrie des Kleberauftrages, Klebertemperatur und Fügeteiltemperatur sowie Aushärtetemperatur eingesetzt.

Ob aber eine Klebeverbindung tatsächlich die geforderten Eigenschaften hinsichtlich z. B. Geometrie der Klebezone und Stoffschluss aufweist, kann neuerdings ebenfalls mithilfe der Infrarotthermografie geprüft werden. Anhand der mit einer thermisch und geometrisch hochauflösenden Wärmebildkamera erstellten Aufnahmen können Hersteller die Qualität der jeweiligen Fügeverbindung präzise zerstörungsfrei prüfen. Bestimmte Methoden der Aktiv-Thermografie, wie beispielsweise die Lock-In-Thermografie, haben sich dabei in der Praxis als besonders geeignet erwiesen. Damit haben Anwender die Möglichkeit, auch komplexere Leichtbau-Komponenten zu charakterisieren, die aus unterschiedlich strukturierten und teilweise mehrschichtigen Materialmixen bestehen.

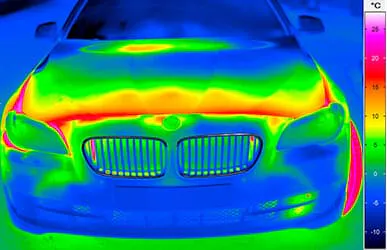

Folgende Fehlerarten lassen sich durch den Einsatz von Thermografiesystemen erkennen

Fehler bei Kleberauftrag, Klebertemperatur und Fügeteiltemperatur

Form-/Größenfehler als Indiz für nur teilweise verbundene Komponenten

Fehler im Temperaturverlauf mit Rückschluss u. a. auf verwendete Klebstoffmenge

Lagefehler mit Hinweis auf falsch positionierte Werkzeuge und Fügeteile

Fehler im Aushärte- und Abkühlprozess sowie in der Werkzeugtemperierung

Materialfehler, Lunker, Einschlüsse, Löcher, etc.

Delaminationen

Passende Thermografielösungen

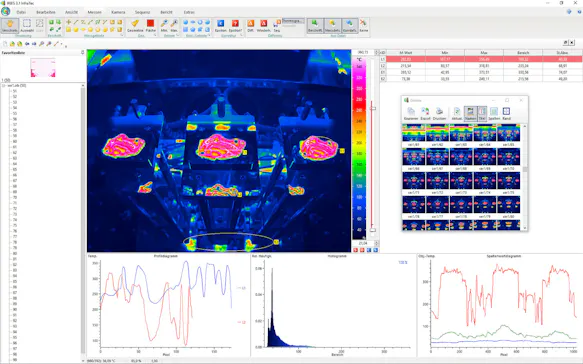

InfraTec bietet ein breites Spektrum passender Hard- und Software zur Prüfung von Fügeverbindungen – von einfachen stationären Wärmebildkameras mit gekühlten und ungekühlten Detektoren bis hin zu komplexen schlüsselfertigen Thermografie-Automationslösungen unter Verwendung von Thermografiesystemen unterschiedlichster Technologie. Dabei schafft die hohe Messgenauigkeit der jeweils verwendeten Kameras die grundlegende Voraussetzung für wiederholgenaue Prüfungen. Aufgrund von hohen geometrischen Auflösungen bis zu (2.560 × 2.048) nativen IR-Pixeln und herausragenden thermischen Auflösungen bis in den Bereich von wenigen Tausendstel Grad lassen sich selbst geringste Auffälligkeiten detektieren, die Hinweise auf technologische Abweichungen liefern können. Gleichzeitig sichert die große Auswahl leistungsstarker Optiken das optimale Anpassen an die Rahmenbedingungen der Messaufgabe sowie die Größe der Messobjekte.

Daten in Echtzeit erfassen und auswerten

Die Erfassung der Thermografie-Bilddaten wird i. d. R. direkt durch die Maschinensteuerung der Produktionsanlage getriggert. Robuste GigE-Vision-kompatible Schnittstellen gewährleisten die verlustfreie Übertragung der Daten an leistungsfähige, passiv gekühlte, dauerbetriebsfeste Industrie-PCs, die in modernen Industrieschaltschränken integriert sind. Die Auswertung der erfassten Bilder und Sequenzen erfolgt mithilfe der entsprechenden Thermografiesoftware simultan zum eigentlichen Produktionsprozess in Echtzeit. Dabei stehen zahlreiche Algorithmen zur Verfügung, die ein mehrstufiges, nichtlineares Auswerten unter thermischen und lagebezogenen Aspekten ermöglichen. Auf Grundlage dieser Datenauswertung können Anwender thermische Verläufe exakt überwachen und Prozesszeiten optimieren. Rezepte und Nutzerkonten lassen sich mit der Software komfortabel verwalten. Eine Datenbankanbindung sichert die Integration in die vorhandene Systemumgebung des Nutzers.

Möchten Sie mehr erfahren?

Nicht selten sind Aufgabenstellungen mit besonderen Anforderungen verknüpft. Besprechen Sie gemeinsam mit unseren Spezialisten Ihre konkrete Anwendung, erhalten Sie weiterführende technische Informationen oder lernen Sie unsere Zusatzdienstleistungen kennen.

Ihre Vorteile auf einem Blick

Nutzung hochwertiger Thermografiekameras mit Detektorformaten bis zu (2.560 × 2.048) nativen IR-Pixeln und einer thermischen Empfindlichkeit im Millikelvin-Bereich

Speziell konzipierte INDU-SCAN-Software, basierend auf Applikationserfahrung aus unterschiedlichen Branchen entwickelt

Alle Systemkomponenten für robusten 24/7 Dauereinsatz in industrieller Umgebung geeignet

Nutzung verschiedener Feldbusschnittstellen wie Profinet, PROFIBUS, CC-Link

Kompetente Betreuung von der Machbarkeitsstudie über die Erarbeitung der Aufgabenstellung, Projektskizze bis hin zur Erstellung eines Lastenheftes

Planung und Realisierung auf Basis standardisierter Lösungen wie in Eplan, CAD, etc.

Implementierung und Inbetriebnahme schlüsselfertiger Anlagen inklusive Einweisung und Schulung der Mitarbeiter

Support und Service aus einer Hand

Innovative Messtechnik auf der Grundlage von Kompetenzen, die aus über 30 Jahren praktischer Erfahrung auf dem Gebiet der Thermografie erwachsen sind