Thermografie in der Metallindustrie

Die kontinuierliche Verbesserung von Prozesssicherheit und Produktivität hat in der Metallindustrie oberste Priorität. Metallerzeugnisse sollen vor allem qualitativ hochwertig und beständig sein sowie kostengünstig und ressourcenschonend hergestellt werden können.

Die Erreichung dieser Ziele kann durch Thermografie unterstützt werden. Dabei übernehmen Thermografiesysteme an verschiedenen Stellen der komplexen Metallverarbeitungsprozesse unterschiedliche Aufgaben:

Überwachung von Temperaturen, z. B. beim Gießen, Schmelzen, Umformen

Prüfung von Materialeigenschaften bei Stresstests, im Rahmen der Qualitätssicherung

Detektion von Schwachstellen oder Verarbeitungsfehlern, z. B. an Schweißnähten

Sicherheitsrelevante Überwachung, z. B. von Schmelzöfen und Gießpfannen

Einsatzgebiete der Thermografie in der Metallindustrie

Produkte aus metallischen Werkstoffen werden für zahlreiche Anwendungen des verarbeitenden Gewerbes benötigt, unter anderem für die Automobilindustrie, den Maschinen- und Anlagenbau sowie das Transportwesen. Dabei sind die Anforderungen in den verschiedenen Bereichen der metallverarbeitenden Industrie sehr unterschiedlich.

Bei den meisten Verfahren zur Metallverarbeitung spielt die Temperatur und deren Verteilung eine entscheidende Rolle. Bereits minimale Abweichungen von der Soll-Temperatur können z. B. die vordefinierten Festigkeitseigenschaften des Erzeugnisses negativ beeinflussen. Dies wiederum führt zu hohen Ausschussraten und Kosten. Vermeidbar ist dieses Szenario mit Hilfe der wärmebildkameragestützten Prozessüberwachung. Zur berührungslosen Temperaturmessung auf metallischen Oberflächen eignen sich vor allem Thermografiesysteme, die im kurzwelligen Infrarotbereich (SWIR) arbeiten.

Zur Erkennung von Schlackebildung beim Abstich sowie der Überwachung von Pfannen und Öfen sind hingegen Wärmebildkameras, die im langwelligen Infrarotbereich messen, oftmals von Vorteil.

Gießen – Qualitätssicherung bei der Produktion

Die Temperatur ist im gesamten Prozess des Gießens ein zentraler und entscheidender Faktor für die Eigenschaften und somit Qualität des Endproduktes. Dies beginnt bereits mit der Einhaltung der materialspezifischen Schmelztemperatur zum Erreichen der optimalen Konsistenz der Metallschmelze. Denn neben der Schmelzebehandlung beeinflusst die Temperatur auch die Erstarrung der Schmelze und die daraus resultierende Mikrostruktur, welche wiederum über die Härte und Festigkeit des fertigen Gussstücks bestimmt.

Ziele der Thermografie bei Gießvorgängen

Form- und Schmelztemperatur überwachen

Energieeinsatz optimieren

Qualität des Gussstücks sichern (Festigkeit, Stabilität, keine Hohlräume)

Sicherheit für Mensch und Umwelt gewährleisten

Mit einer einmaligen Bestimmung der Temperatur, über eine berührende Messung vor Beginn des Gießvorgangs, ist eine Prozessführung auf Basis der bestehenden Erfahrungen zum Abkühlverhalten möglich. Diese gerät jedoch an ihre Grenzen, wenn Gießgeschwindigkeit und/oder -dauer stärkeren Schwankungen unterliegen. Um auch für diese Fälle sicherzustellen, dass die erforderliche Mindesttemperatur der Metallschmelze bis zum Prozessende eingehalten wird, ist die berührungslose Temperaturmessung mittels Thermografie eine zuverlässige Methode. Zusätzlich lässt sich über die dadurch ermöglichte Verringerung der vorzuhaltenden Temperaturreserve eine Optimierung des Energieeinsatzes erreichen.

Eine messtechnische Herausforderung ist der Einfluss des Emissionsgrades bei Metallschmelzen. Ihre Oberflächen sind im mittleren und langwelligen Spektralbereich stark reflektierend und der Emissionsgrad weist einen noch geringeren Wert als im erstarrten Zustand auf. Jede Abweichung der Oberflächenbeschaffenheit kann sich auf den Temperaturmesswert auswirken. Mit dem Einsatz von Thermografiesystemen, die im SWIR-Spektralbereich messen, können solche Störeffekte unterdrückt werden. Wärmebildkameras leisten hier insofern einen wesentlichen Beitrag, da sie die Schmelztemperaturen berührungslos erfassen können. Bereits geringste Temperaturabweichungen, die erhebliche Auswirkungen auf das Fließvermögen und die Qualität der Schmelze hätten, können direkt detektiert und rasch korrigiert werden.

Ebenso entscheidend ist die Temperatur der Gussformen. Um die Entstehung von Lunkern durch Gas im Gussstück zu vermeiden, kann mit Hilfe von Thermografiesystemen die Formtemperatur permanent geprüft und gegebenenfalls nachjustiert werden.

Schlussendlich spielt die berührungslose Temperaturmessung auch bei der Wärmebehandlung von metallischen Werkstücken eine maßgebliche Rolle. Mit dieser Methode sollen die mechanischen Eigenschaften der entsprechenden Metallerzeugnisse verbessert werden. Voraussetzung dafür ist eine kontrollierte Erwärmung und Abkühlung zur gezielten Veränderung von Werkstoffeigenschaften, die mit Thermografiesystemen elegant überwacht werden kann.

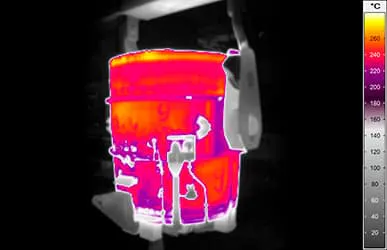

Mehr Sicherheit in der Gießerei-Industrie

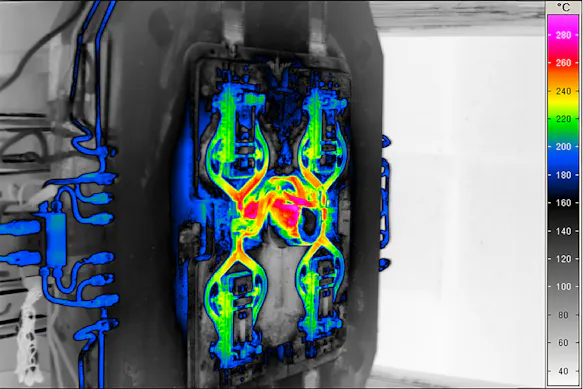

Gussformen (vor allem Dauerformen) sowie Schmelzöfen und Gießpfannen unterliegen bei ihrer Nutzung einem technologisch bedingten Verschleiß. Damit dennoch zu jeder Zeit die Sicherheit für Mensch und Umwelt gewährleistet werden kann, ist auch hier die thermografische Überwachung sinnvoll. Mit Hilfe von Wärmebildkameras im langwelligen Infrarotbereich (LWIR) können beispielsweise Lecks und Risse in Formen und Öfen oder Auskolkungen an feuerfesten Auskleidungen zuverlässig identifiziert und daraus Sicherheitsmaßnahmen abgeleitet werden. Durch die gezielte Reparatur der Fehlstellen sinkt die im Prozess benötigte Energie und hohe Kosten, die mit einem Produktionsausfall verbunden wären, werden vermieden. Gleichzeitig lassen sich damit schwere Unfälle wie das Auslaufen der Schmelze aus durchgebrochenen Pfannen verhindern.

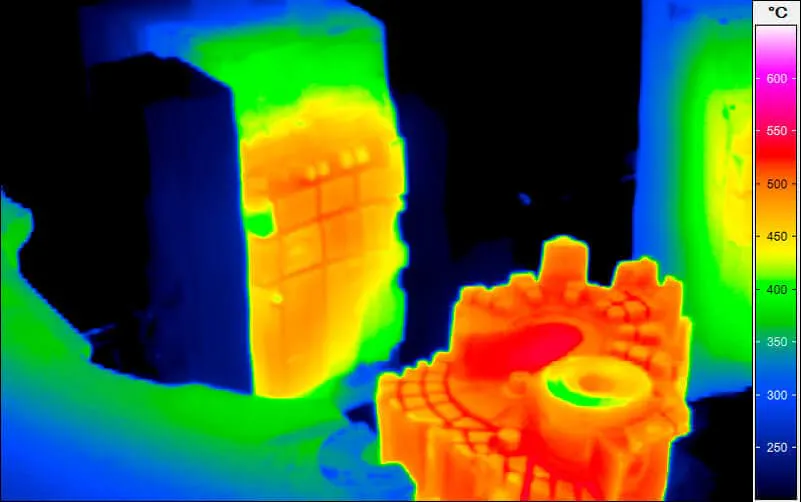

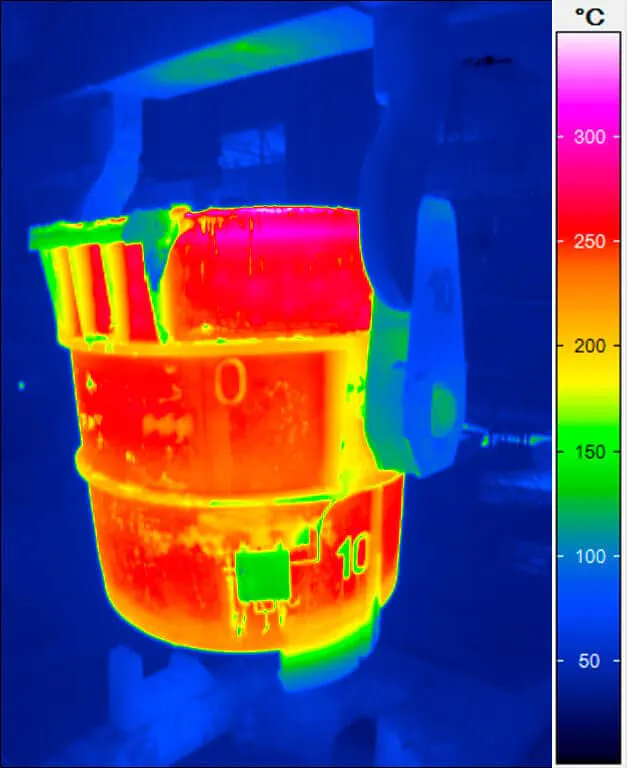

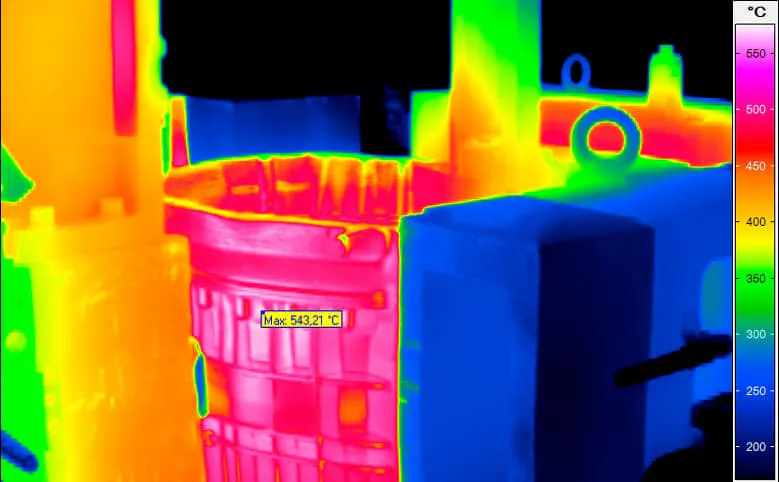

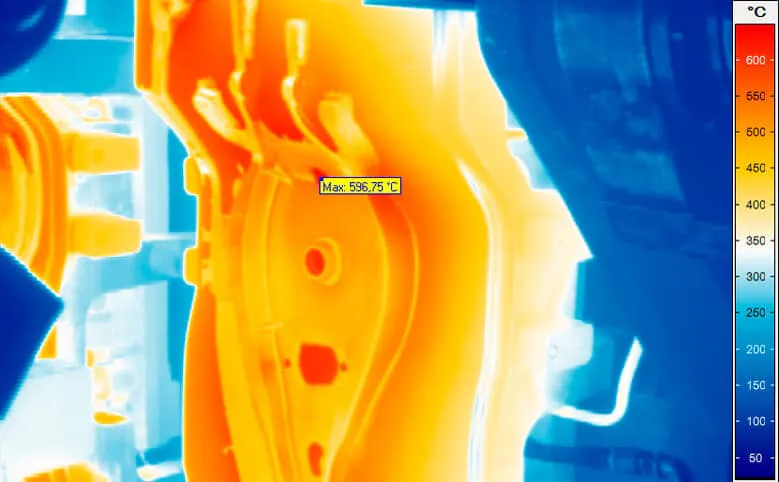

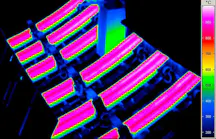

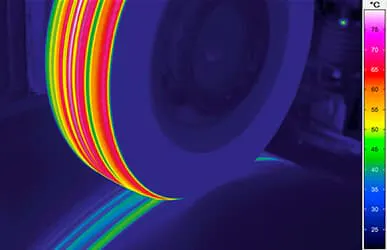

Thermografieaufnahmen aus der Gießerei

Thermografie bei der Warmumformung

Die Warmumformung ist für viele Branchen wie den Fahrzeugbau und die Bauindustrie sowie deren Zulieferer ein Verfahren von großer Bedeutung, da die so gefertigten Teile sehr leicht und dennoch äußerst stabil sind. Um in diesem Prozess eine gleichbleibend hohe Fertigungsqualität zu gewährleisten, unterliegen alle Fertigungsschritte einer strengen Qualitätsüberwachung.

Sämtliche Warmumformungsprozesse finden oberhalb der Rekristallisationstemperatur eines Metalls statt. Dies ermöglicht hohe Umformgrade bei zugleich geringen Umformkräften.

Ziele der Thermografie bei Warmumformprozessen

Qualität bei allen Fertigungsschritten sichern

Temperaturen überwachen und Abweichungen schnell erkennen

Energieeinsatz optimieren

Modernste Verfahrensvarianten des Presshärtens arbeiten darüber hinaus mit einer regelbaren Werkzeugkühlung, durch welche sich verschiedene Abkühlraten und damit unterschiedliche Härtegrade innerhalb ein und desselben Werkstücks erreichen lassen. Eine laufende thermografische Überwachung erlaubt sowohl die Kontrolle der Prozessbedingungen bei jedem einzelnen Pressvorgang als auch eine frühzeitige Erkennung von beginnenden systematischen Abweichungen.

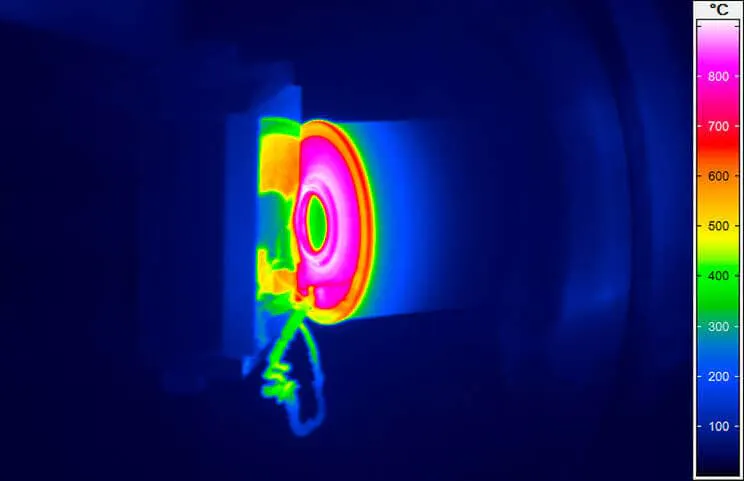

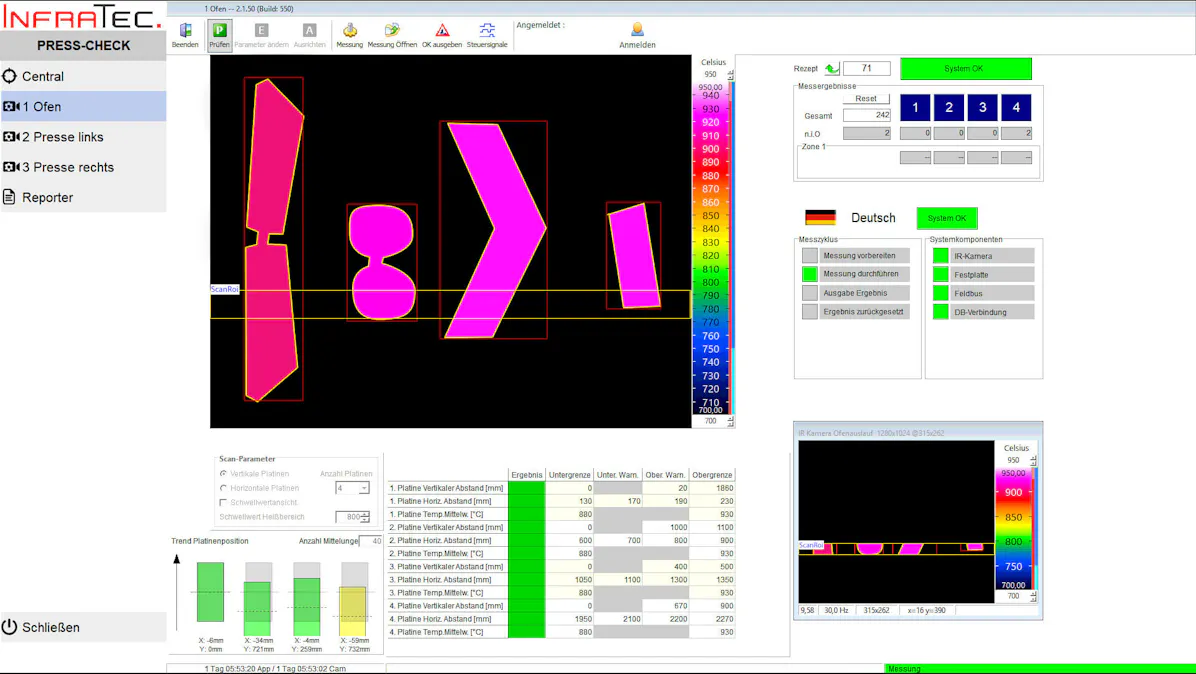

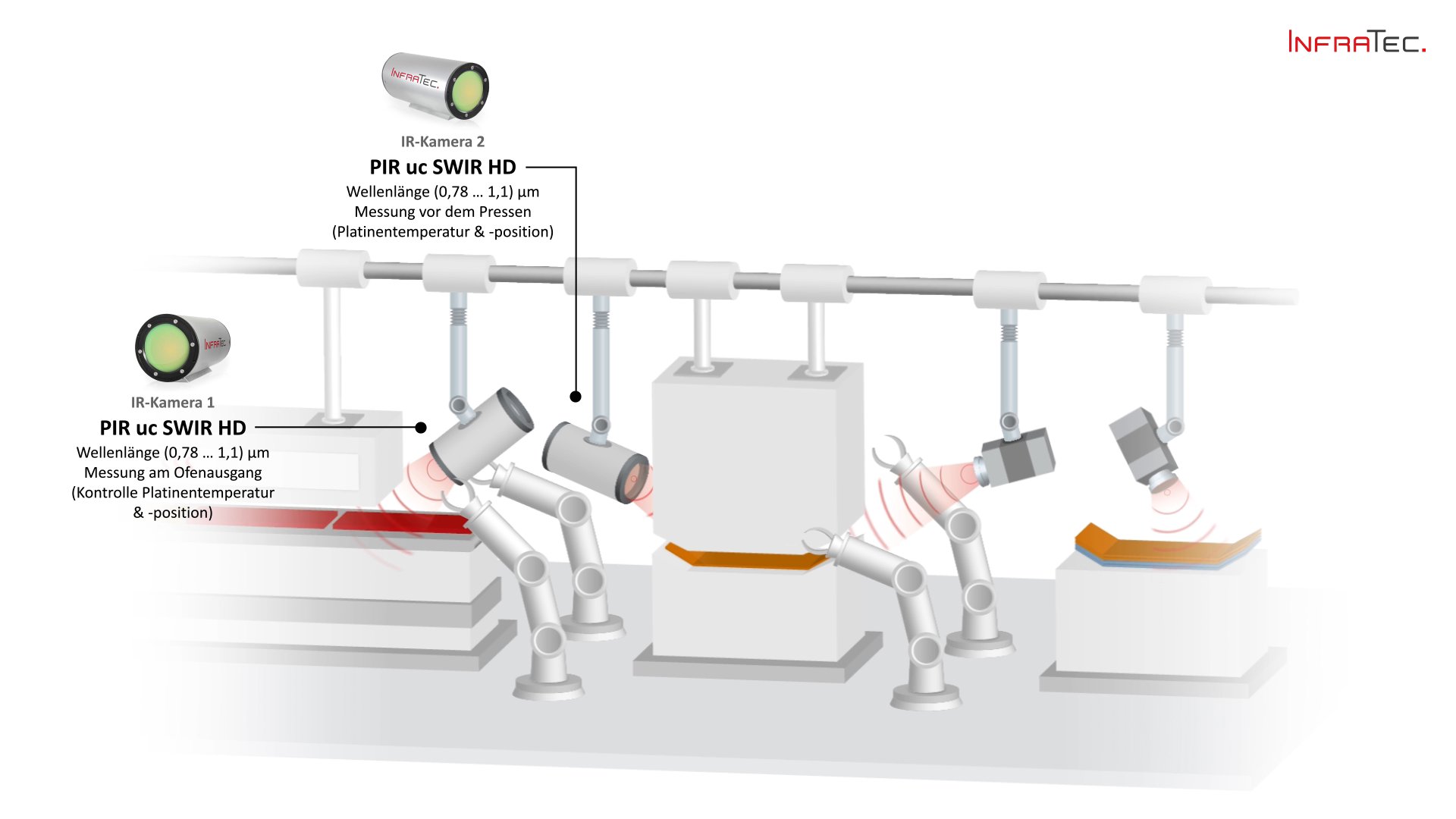

Thermografie im Einsatz beim Presshärten

Um die Aufheizprozesse möglichst effizient und unter dem Aspekt der Energieeinsparung zu gestalten, erfassen Thermografiesysteme berührungslos, wann die optimale Umformtemperatur des Werkstücks erreicht ist. Gemessen werden dabei sowohl die Homogenität der Temperaturverteilung als auch die Einhaltung der Soll-Temperatur. Mit Blick auf die Energieeffizienz wird dadurch nur die Energie eingebracht, die für die Umformung notwendig ist.

Tipp!

Auch wenn das Ausgangsmaterial für diesen Prozess in Bezug auf seine presstechnischen Eigenschaften präzise spezifiziert ist, stellt sich dessen thermografisch relevante Oberflächenbeschaffenheit als eine variable Größe dar. Mit Hilfe von Wärmebildkameras im SWIR-Spektralbereich lassen sich jedoch emissionsgradbedingte Messfehler reduzieren.

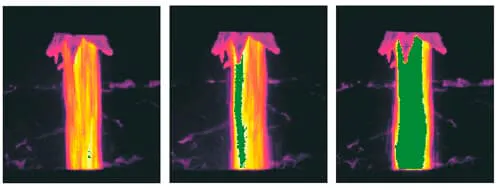

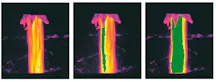

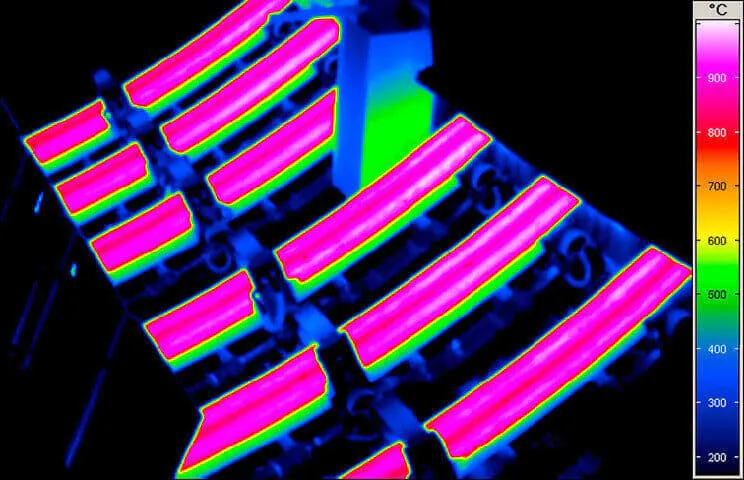

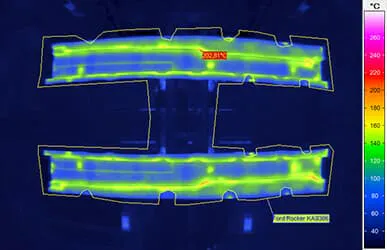

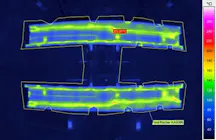

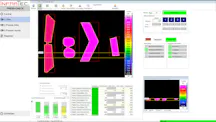

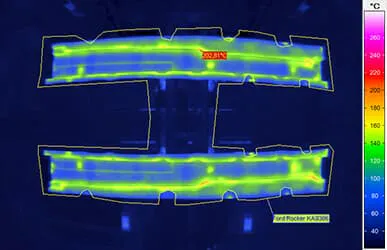

Thermografieaufnahmen von Warmumformungsprozessen

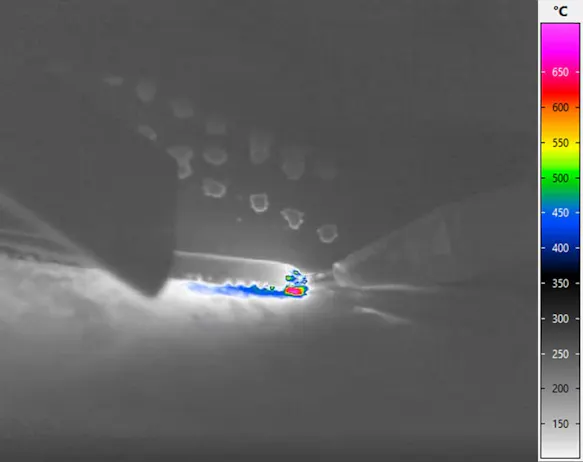

Thermografie beim Schweißen

Durch das Schweißen sollen zwei Werkstücke unter Anwendung von Druck und/oder Wärme stoffschlüssig und dauerhaft miteinander verbunden werden, sodass diese den vorgegebenen Qualitätskriterien entsprechen. Die Thermografie ist eine etablierte Methode zur Überwachung der Einhaltung vorgegebener Temperaturen während des Schweißprozesses oder zur zerstörungsfreien Prüfung bereits gefertigter Schweißverbindungen.

Wie zwei Fügepartner miteinander verschweißt werden, ist von dem jeweiligen Schweißverfahren abhängig. Während beispielsweise beim Laserschweißen das Material der Fügepartner mit einem Laser aufgeschmolzen wird, um sie miteinander zu verbinden, wird beim Widerstandsschweißen Strom zur Wärmeerzeugung induziert, um die Verbindungspartner bis zum Erreichen der Schweißtemperatur zu erhitzen und anschließend unter Einwirkung großer Kraft miteinander zu verbinden.

Ziele der Thermografie beim Schweißen

Temperaturentwicklung und -verteilung überwachen und Abweichungen schnell erkennen

Energieeinsatz optimieren

Fehlstellen, wie Lunker, Risse und Bindefehler erkennen und vermeiden

Qualität der Schweißnähte sicherstellen

Qualität der Endprodukte sichern

Unabhängig davon, welches Verfahren zum Einsatz kommt, ist die Einstellung und Steuerung der Temperatur bei allen wärmebasierten Schweißverfahren essenziell, um qualitativ hochwertige Ergebnisse zu erzielen.

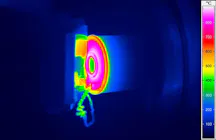

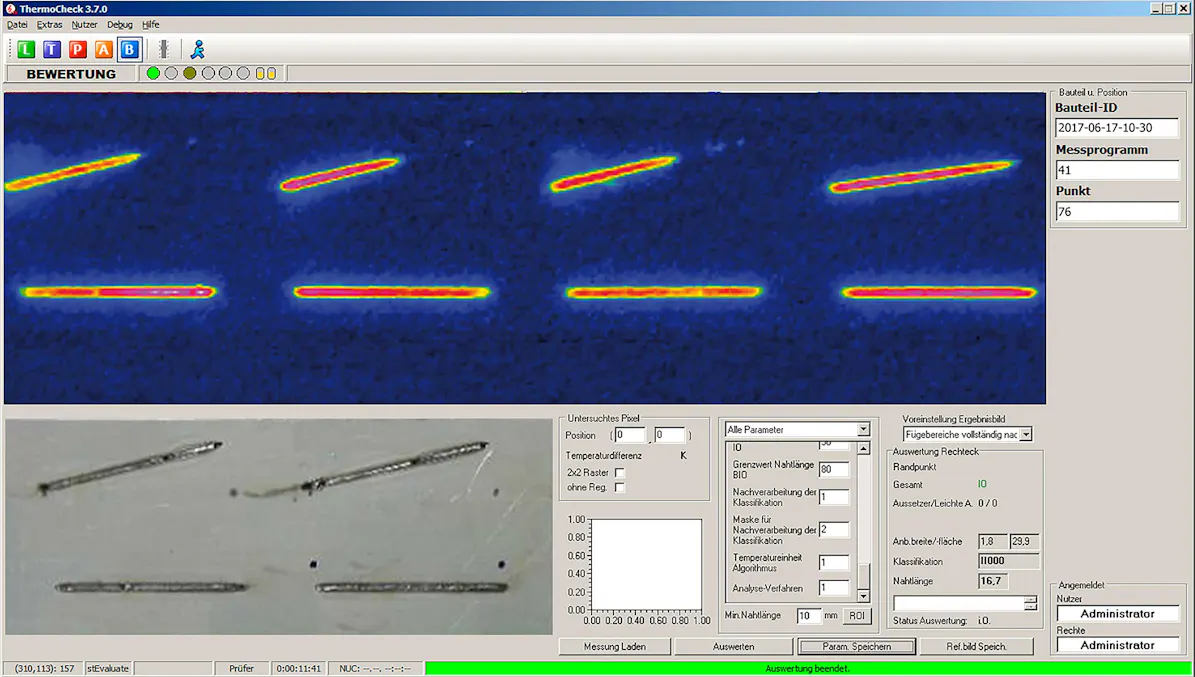

An dieser Stelle kommen Thermografiekameras zur Anwendung. Mit deren Hilfe wird die Einhaltung der Prozesstemperaturen und deren zeitlicher Verlauf während des gesamten Schweißvorganges überwacht. Relevant sind dabei meistens die Erfassung der Temperaturverteilung auf den Oberflächen der Fügepartner, die Detektion thermischer Auffälligkeiten sowie die Messung der Schmelz- bzw. Liquidustemperaturen. Auch in der abschließenden Qualitätskontrolle findet die Thermografie Anwendung, wenn Bauteile hinsichtlich ihrer Stabilität auf Fehlstellen, wie beispielsweise Risse, Lunker und Bindefehler untersucht werden. Hier kommt im speziellen Fall die Aktivthermografie zum Einsatz, bei welcher mit Hilfe externer Anregungsquellen, z. B. durch Laser, Induktoren oder Blitzlampen Energie in das Bauteil eingebracht wird. Dies wiederum führt im zeitlichen Verlauf zu lokalen Temperaturunterschieden an der Oberfläche, wenn Fehlstellen im Inneren vorhanden sind.

Thermografie beim Löten

Anders als das Schweißen, ist das Löten ein Fügeverfahren, bei welchem Metalle durch das Schmelzen von Lot miteinander verbunden werden. Die zu verbindenden Bauteile selbst werden dabei nicht an- oder aufgeschmolzen. Eine Herausforderung ist es, die Fügepartner auf die Arbeitstemperatur des Lotes zu bringen, um Abrisse zu vermeiden.

Weiterhin sollen beim Löten poröse Abrissflächen und Poren vermieden werden, die durch die Überhitzung des Lotes oder des Flussmittels beim Lötvorgang entstehen können. Wie bei den Schweißverfahren ist es also auch beim Löten empfehlenswert, die Prozesstemperatur jederzeit während des Lötvorganges zu prüfen und entsprechend zu steuern.

Ziele der Thermografie beim Löten

Temperaturentwicklung und -verteilung überwachen und Abweichungen schnell erkennen

Energieeinsatz optimieren

Qualität der Endprodukte sichern

Tipp!

Speziell der SWIR-Bereich bietet gute Voraussetzungen für eine Temperaturmessung mit deutlich reduziertem Emissionsgradeinfluss. Darüber hinaus stehen Objektive mit einem sehr kleinen Bildfeldwinkel zur Verfügung, die einen sicheren Abstand der Kamera zur Schweißstelle ermöglichen und sich noch dazu durch eine ausgesprochen kleine Bauform auszeichnen.

Online-Events on demand: Thermografie in der Metallindustrie

Optimising Additive Manufacturing Technologies Using Thermography

Additive Fertigung: Definition, Vorteile, Arten, Verbreitung und Zukunft

Herausforderungen bei der additiven Fertigung von Metallen

Einsatz von Thermografie zur Verbesserung von Fertigungstechnologien

Ergänzender Fachvortrag "Influence of Laser Intensity Distribution on Process- and Parts Properties in the L-PBF – New Process Insights through Thermography" von Dr.-Ing. Florian Eibl, Aconity 3D GmbH

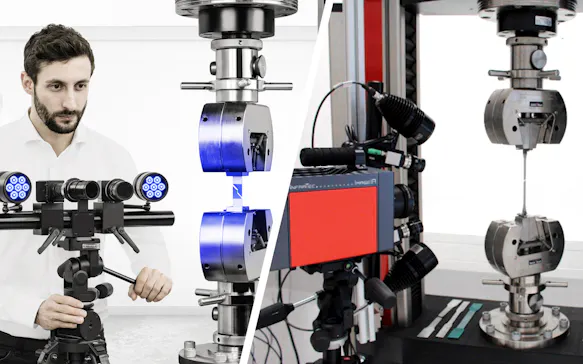

Thermography and Digital Image Correlation – A Winning Team in the Materials and Components Testing Field.

Aktive Thermografie für zerstörungsfreie Prüfungen

Synchronisierung von Hightech-Sensoren: ZEISS/GOM ARAMIS und Infrarotkameras von InfraTec

Verfolgung der Temperatur an homologen Punkten im 3D-Raum

Anwendungen in der Material-, Bauteil- und Elektronikprüfung

Ergänzender Fachvortrag "The IGI EcoMapper – High-Precision Aerial Survey in Five Spectral" von Dr. rer. nat. Jens Kremer, Manager R&D, IGI mbH, Germany

Thermografie für die industrielle Automation

Effiziente Qualitätskontrolle durch schnelle, berührungslose Temperaturmessung während der laufenden Produktion

Flexible Systemlösungen von modularen Komponenten bis hin zu vollständig kundenspezifischen schlüsselfertigen Anlagen

Integrierte Software für die automatisierte Auswertung, Dokumentation und Auslösung von Folgeprozessen

Laser Technologies Benefiting from Infrared Thermography

Überblick über Laseranwendungen und -typen

Anwendungsbereiche der Thermografie in der Lasertechnik

Technische Anforderungen an Thermografiekameras, Software und Zubehör für den erfolgreichen Einsatz in der Lasertechnik

Ergänzender Fachvortrag “Lasers: A Versatile Heat Source for Modern Active Thermographic Testing” von Dr.-Ing. Julien Lecompagnon, Federal Institute for Materials Research and Testing (BAM)

Efficient Material Testing – Non-destructive and Contactless

Theoretischer Hintergrund – mechanische Kraft, Spannung und Temperatur Methoden zur Analyse

Beispiele aus der Praxis mit Anwendungsbeispielen – elastische periodische Belastungsprüfung und Ermüdungsprüfung

Kurzer Überblick über die Produkte von InfraTec

Ergänzender Fachvortrag

"Contribution of Thermoelastic Stress Analysis in mechanics of materials and structures: some illustrations" from Prof. Vincent Le Saux, École Nationale Supérieure de Techniques Avancées Bretagne

Welche Systemlösung passt zu welcher Anwendung?

Während nichtmetallische Objekte typischerweise einen hohen und weniger variablen Emissionsgrad aufweisen, ist bei Metallen das Gegenteil der Fall. Hier wird der veränderliche Emissionsgrad zu einem wesentlichen Einflussfaktor auf die Messgenauigkeit. Aus diesem Grund werden für Messungen an Metalloberflächen SWIR-Thermografiesysteme empfohlen. Dem zu Grunde liegt eine physikalische Gesetzmäßigkeit: Je kürzer die Wellenlänge, in welcher eine Thermografiekamera arbeitet, umso dynamischer steigt oder fällt die Intensität der von ihr erfassten Infrarotstrahlung bei einer Änderung der Temperatur des Messobjekts. Im Gegenzug sinkt der Einfluss von möglichen Abweichungen der Oberflächeneigenschaften des Objekts, die ansonsten zu erheblichen Verfälschungen der Messwerte führen würden. SWIR-Wärmebildkameras ermöglichen die zuverlässige Messung von Temperaturen ab 300 °C und sind damit für den Einsatz bei der Metallverarbeitung prädestiniert. Im Bereich der Sicherheitsüberwachung an Gießpfannen, Schmelzöfen etc. kommen vorzugsweise LWIR-Thermografiesysteme zum Einsatz, da die Temperaturen hier zumeist unter 300 °C liegen und der Emissionsgrad höher und damit weniger variabel ist, was die Messung deutlich vereinfacht.

Was ist der Emissiongrad?

Der Emissionsgrad ist das Maß für das Vermögen eines Körpers, Infrarotstrahlung auszusenden. Der Schwarze Strahler als strahlungsphysikalisches Modell besitzt mit dem Wert 1 (= 100 %) den größtmöglichen Emissionsgrad, welcher zudem unabhängig von der Wellenlänge ist.

Der Emissionsgrad realer Messobjekte kann hingegen von der Wellenlänge abhängig sein und wird in erster Linie durch folgende Parameter beeinflusst:

Materialzusammensetzung (Oberfläche)

Rautiefe der Oberfläche

Betrachtungswinkel zur Flächennormalen

Objekttemperatur

Möchten Sie mehr erfahren?

Nicht selten sind Aufgabenstellungen mit besonderen Anforderungen verknüpft. Besprechen Sie gemeinsam mit unseren Spezialisten Ihre konkrete Anwendung, erhalten Sie weiterführende technische Informationen oder lernen Sie unsere Zusatzdienstleistungen kennen.