Genaue Drehmomentmessung im MN·m-Bereich in Windturbinenprüfständen

Die Stromerzeugung mithilfe von Windenergieanlagen (WEA) nimmt weltweit zu. Diese Entwicklung geht mit einer steigenden Notwendigkeit von Tests der Produktzuverlässigkeit, Funktionalität und Lebensdauer von Teilsystemen solcher Anlagen, wie dem Antriebsstrang, einher.

Die Stromerzeugung mithilfe von Windenergieanlagen (WEA) nimmt weltweit zu. Diese Entwicklung geht mit einer steigenden Notwendigkeit von Tests der Produktzuverlässigkeit, Funktionalität und Lebensdauer von Teilsystemen solcher Anlagen, wie dem Antriebsstrang, einher.

Um brauchbare Ergebnisse im Systemtest zu erzielen ist es notwendig, das Drehmoment im MN∙m-Bereich (Meganewtonmeter-Bereich), eine der wichtigsten Zustandsvariablen im Betrieb der Windenergieanlagen, nachvollziehbar und mit hoher Präzision nach den Standards der Nationalen Metrologie-Institute (NMI) zu messen. Derzeit erfüllt die Drehmoment-Messgenauigkeit in den bestehenden Gondelprüfständen, in einem Bereich von 5 % bezogen auf den Messwert, nicht die Anforderungen der Nationalen Metrologischen Institute (NMI) und sollte daher erhöht werden. Um Ungenauigkeiten zu reduzieren ist es essentiell, die Einflüsse auf die Drehmomentmessung im MN∙m-Bereich zu identifizieren und zu quantifizieren. Dieser Aufgabe widmen sich Wissenschaftler am Center for Wind Power Drives (CWD) der RWTH Aachen.

InfraTec Lösung

RWTH Aachen

Chair for Wind Power Drives (CWD)

Kock, S.; Jacobs, G.; Bosse, D.

www.cwd.rwth-aachen.de

Thermografiesystem:

VarioCAM® HD research

Einflüsse auf die Drehmomentmessung im MN∙m-Bereich

Neben der Drehzahl gehört das Drehmoment zu den zentralen Messgrößen, die untersucht werden, während der WEA-Systemprüfstand in Betrieb ist. Die präzise Drehmomentmessung ist entscheidend für die Quantifizierung der Eingangsleistung und der Effizienz von Teilsystemen (z. B. des Hauptlagers, von Getriebe und Generator) und des gesamten Antriebsstranges der Windenergieanlagen. Darüber hinaus werden die Messwerte des Drehmomentes für die Untersuchung der Auswirkungen von kritischen Betriebszuständen, wie Inbetriebnahme oder Notabschaltung auf die lokalen Belastungen und das Verhalten des Gesamtsystems verwendet. Daher definiert die Genauigkeit der Drehmomentmessung die Ergebnisqualität der Untersuchungen am Prüfstand.

Die Temperatur zählt zu den Umgebungsparametern, welche einen entscheidenden Einfluss auf die Drehmomentmessung haben. Allerdings wird ihr Einfluss für WEA-Systemprüfstände derzeit nicht ausreichend untersucht.

Herausforderungen der Temperaturmessung

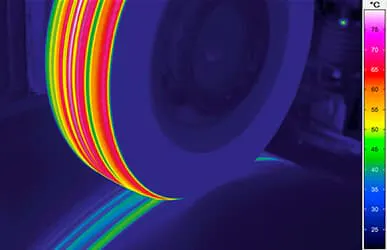

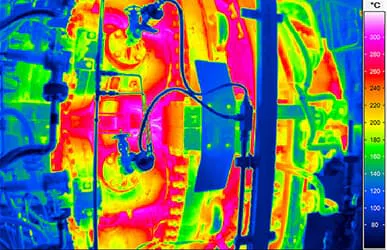

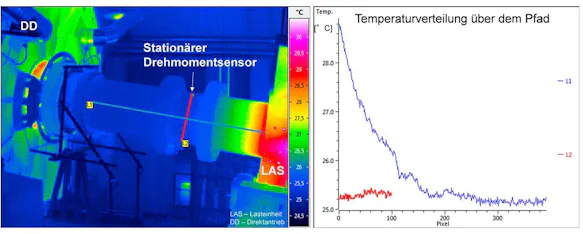

WEA-Systemprüfstände weisen eine Vielzahl an Komponenten auf, die jeder für sich für einen Wärmeeintrag in das Gesamtsystem verantwortlich sind. Dazu zählen der Antriebsmotor, Hydraulikaggregate, Last-Applikationssysteme und Umrichter, welche Temperaturschwankungen der Welle und des Drehmomentsensors während des Testbetriebes verursachen. Darüber hinaus können diese Wärmequellen zu einer inhomogenen Temperaturverteilung im Drehmomentsensor und somit zu einer Verringerung der Drehmomentmessgenauigkeit führen .

Für die Quantifizierung des Temperatureinflusses auf die Drehmomentmessgenauigkeit im MN∙m-Bereich ist es wichtig, die Flächentemperatur des gesamten Drehmomentsensors und nicht eines einzigen Messpunktes zu messen. Aus diesem Grunde ist der Standardansatz der Temperaturmessung über Pt100-Elemente nicht geeignet. Ihr Einsatz erfordert die Verwendung eines Telemetrie- und Verstärkersystems, was die Messungen komplexer und fehleranfälliger machen würde.

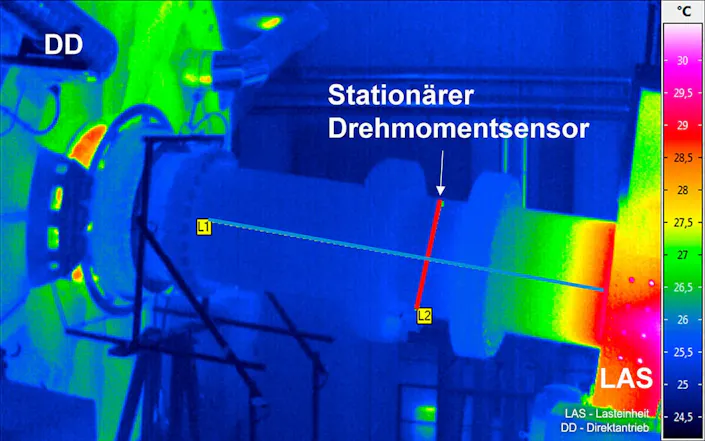

Stattdessen nutzt das CWD die Wärmebildkamera VarioCAM® HD research 700 von InfraTec. Diese eignet sich sehr gut für die Ermittlung der Temperaturverteilung des gesamten Drehmomentsensors und des Antriebsstranges während der Prüfstand in Betrieb ist. Sie lässt sich flexibel nutzen, ist einfach zu bedienen, zuverlässig, spart Zeit und Kosten und gewährleistet eine komfortable Ergebnisauswertung. Diese Kamera erlaubt die simultane Temperaturmessung des gesamten Antriebsstranges mithilfe eines 15 mm-Weitwinkelobjektives. Auf der Grundlage des Wissens um die Temperaturverteilung quantifizieren Mitarbeiter des CWD den Einfluss der Temperatur auf die Drehmomentmessung im MN∙m-Bereich und die Angabe des gemessenen Drehmomentes mit höherer Genauigkeit.

Ziele der Temperaturmessung

Die Temperaturmessung kann den Forschern detaillierte Informationen zu folgenden Fragen liefern:

Wie sieht die globale Temperaturverteilung auf Drehmomentsensoren aus?

Ist die Temperaturverteilung homogen oder können Hot-Spots erkannt werden?

Wie groß ist die Bandbreite der Temperaturänderungen während des Betriebes unter Volllast?

Wie kann der Abkühl- und Aufheizprozess des gesamten Antriebsstranges charakterisiert werden?

4-Megawatt-Windturbinenprüfstand der RWTH Aachen

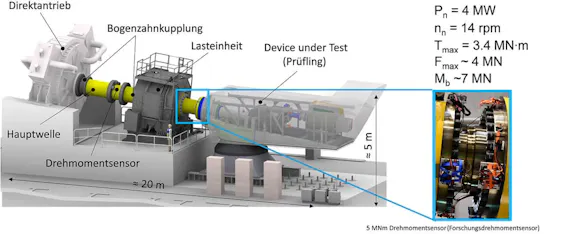

Der Gondelprüfstand des CWD besteht aus einem Antriebsmotor für die Generierung des Drehmomentes, einer Lasteinheit zur Erzeugung externer Kräfte und Biegemomente, dem Prüfling (Device under Test) und einer elektrischen Anlage zur Stromversorgung.

Die Erzeugung des Drehmomentes wird mit einem langsam drehenden Direktantrieb bewerkstelligt. Die Erzeugung der äußeren Kräfte und Biegemomente wird über hydraulische Zylinder realisiert. Im Beispiel des 4-Megawatt Gondelprüfstandes ist die Aufprägung eines Drehmomentes von 3,4 MN∙m bei Biegemomenten von maximal circa 7 MN∙m, Radialkräften von 3,3 MN und einem Schub von 4 MN möglich. Die Drehzahl der Hauptwelle kann bis zu 30 min

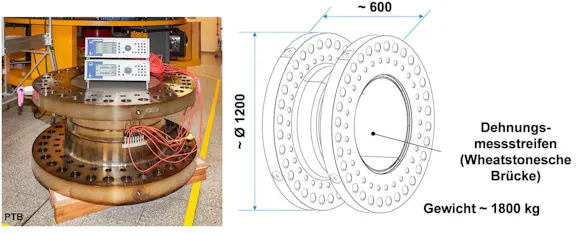

In der Mehrheit der Fälle erfolgt die Drehmomentmessung in WEA-Systemprüfständen unter Rotation. Dabei wird das Drehmoment über die Messung der Dehnung mit Dehnungsmesstreifen ermittelt. Solch ein Drehmomentsensor kann auf Temperaturschwankungen und inhomogene Temperaturverteilungen reagieren und das Messverhalten ändern. Die lokale Temperatur der Prüfstandkomponenten variiert nach vorherigen mehrstündigen Tests unter Volllast typischerweise in einem Bereich von 30 K und erreicht Werte von bis zu 70 °C.

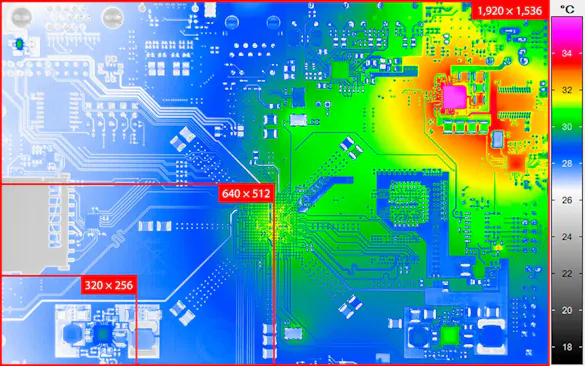

Exakte Temperaturmessung zur Bestimmung des Einflusses des Drehmomentes

Das CWD bestimmt mithilfe der VarioCAM® HD research 700 die Temperaturverteilung. Die Wärmebildkamera bietet mit ihrer geometrischen Auflösung von 1,23 MegaPixeln, der präzisen Erkennung kleinster Temperaturunterschiede von 20 mK und ihrer hohen Messgenauigkeit von ± 1 % beste Voraussetzungen, um die thermischen Prozesse eines sich in Betrieb befindlichen Antriebsstranges einer Windenergieanlage zu untersuchen.

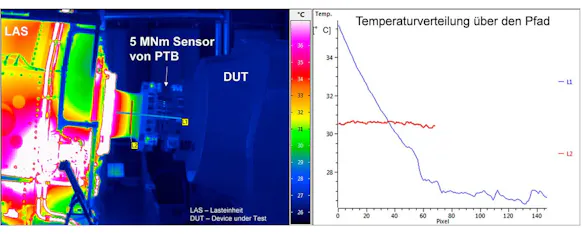

Für die Temperaturmessungen bei der Drehmomentkalibrierung des 4-Megawatt-Gondelprüfstandes der RWTH Aachen beträgt die bevorzugte Messfrequenz 1 Hz. Die Wissenschaftler messen die Temperaturen bei unterschiedlichen Betriebsbedingungen des Prüfstandes und als Langzeitmessungen von bis zu 10 Stunden, um den Abkühl- und Aufheizprozess des Antriebsstranges zu untersuchen. Zu diesem Zweck wird die VarioCAM® HD research 700 an verschiedenen Standorten positioniert. So lassen sich die Temperaturverteilung des 5 MN∙m Drehmomentsensors der Physikalisch-Technischen Bundesanstalt als auch anschließend die des stationären Drehmomentsensors des Prüfstandes separat messen. Für den Abgleich des Wertes des Emissionsfaktors dient die Validierung mit Pt100-Elementen.

Die Untersuchungen des CWD zeigen, dass die Temperaturerhöhung der Drehmomentwandler nach einem Volllastbetrieb von 10 Stunden in einem Bereich von 4 K liegt. Der gemessene Temperaturanstieg dient als Ausgangspunkt für die Optimierung entsprechender Simulationsmodelle, indem die Materialeigenschaften des Drehmomentsensors sowie der K-Faktor der Dehnungsmessstreifen angepasst werden. Darauf aufbauend lässt sich die Messungenauigkeit des Drehmomentes präziser quantifizieren.

Genauso wichtig für die Forscher ist die Erkenntnis, dass die globale und lokale Temperaturverteilung der Drehmomentsensoren während des Prüfstandbetriebes konstant bleibt. Die Temperatur des Drehmomentsensors im Bereich der Dehnungsmessstreifen schwankt im Bereich von 200 mK . Diese geringe Ungleichheit und Fluktuation kann vernachlässigt werden.

Anhand der gesamten Messungen mit der VarioCAM® HD research 700 und deren Ergebnisse kann das CWD den Temperatureinfluss auf die Drehmomentmessung quantifizieren. Der Einfluss liegt bei weniger als 0,01 % und somit in der gleichen Größenordnung wie die Messunsicherheit der Verstärker des Drehmomentwandlers.

VarioCAM® HD research 700 leistet wichtigen Beitrag zur Optimierung von Windenergieanlagen

Die VarioCAM® HD research 700 hat zu einem besseren Verständnis des Temperatureinflusses auf die Drehmomentmessung im MN∙m-Bereich durch eine präzise Messung der Temperaturverteilung im Antriebsstrang beigetragen. Die Temperaturverteilung des Drehmomentsensors ist konstant, Fluktuationen betragen weniger als 200 mK. Dies bedeutet, dass die Verschaltung der Dehnungsmessstreifen in der Lage ist, die ungleichmäßige Temperaturverteilung während der Betriebszeit zu kompensieren. Die Temperaturerhöhung während des 10 stündigen Volllastbetriebes liegt in einem Bereich von 4 K. Dies führt zu einer maximalen Messunsicherheit von weniger als 0,01 %. Untersuchungen wie diese spielen bei der Verbesserung von Windenergieanlagen und vor dem Hintergrund der internationalen Bemühungen zur Reduzierung der Treibhausgasemissionen eine bedeutende Rolle.

Erfahren Sie mehr über die Kameraserie VarioCAM® High Definition