Inline-Prozesskontrolle zur Qualitätssicherung von Schweißnähten

Diverse Schweißarbeiten im Stahlbau besitzen aktuell einen geringen Automatisierungsgrad, woraus ein hoher manueller Arbeitsanteil sowie eine personenabhängige Qualität resultieren. Im Rahmen des Verbundvorhaben 3dStahl wurde zur Automatisierung von Prozessen mit geringen Stückzahlen oder gar Einzelteilfertigungen ein 6-Achs-Roboter, ausgestattet mit einem Schweißgerät, kopfüber an einer raumüberspannenden Seilzug-Kinematik befestigt, um großvolumige Objekte (Schleusentore, Brücken) automatisiert zu fügen.

Eine schnelle 3D-Sensorik stellt dreidimensionale Daten zur Definition der Schweißregion bereit. Diese Daten werden zur Positionierung und Nachführung des Schweißroboters eingesetzt. Mittels einer Wärmebildkamera und einem multispektralen Kamerasystem wird parallel die prozessbegleitende Qualitätssicherung realisiert.

Die Wärmebildkamera erfasst die Emissionsgradänderung und die Intensitätsverteilung der von der entstandenen Schweißnaht ausgesandten Infrarotstrahlung. Bei der Intensität handelt es sich um die spezifische Ausstrahlung in W/m², d. h. welche Leistung von dem Messobjekt je Flächeneinheit abgestrahlt wird. Die Messung der absoluten Schweißnahttemperatur ist aufgrund der Reflexionseigenschaften des Werkstoffes Metall und des mit der Schweißnahtschmelze einhergehenden veränderlichen Emissionsgrades nur eingeschränkt möglich. Mit dem Messinstrument können durch die Untersuchung von relativen Intensitätsänderungen innerhalb der Messreihe dennoch eine Inline-Prozesskontrolle realisiert und beeinflussende Schweißparameter abgeleitet werden.

InfraTec Lösung

Technische Universität Ilmenau

Fachgebiet für Qualitätssicherung und Industrielle Bildverarbeitung

www.tu-ilmenau.de/qualitaetssicherung/

K. Simmen, B. Buch, A. Breitbarth, G. Notni

Verbundvorhaben 3dStahl:

www.unternehmen-region.de/de/2088.php

Förderkennzeichen: 03PSIPT3

Wärmebildkamera

VarioCAM® HD head 800

Untersuchungsobjekt

Für die Analyse werden zwei Stahlbleche in einem T-Stoß platziert, so dass ein Teil senkrecht mit der Stirnseite auf das andere stößt. Zwischen diesen Blechen wird die entstehende Kehlnaht während des Prozesses untersucht.

Messsystem

Für die Inline-Prozesskontrolle kommt eine VarioCAM® HD head 800 von InfraTec mit einem Detektorformat von (1.024 × 768) IR-Pixeln und einer Aufnahmerate im Vollbild von 30 Hz zum Einsatz. Bei einem Arbeitsabstand von 300 mm und einem Objektiv mit einer Brennweite von 30 mm beträgt die erfassbare Objektgröße (174 × 131) mm2.

Herstellungs- und Messverfahren

Mit Hilfe des Metall-Aktivgas-Schweißens (MAG) werden die zwei Bleche miteinander verschweißt. Die Durchflussmenge des dafür notwendigen Schutzgas wird in den einzelnen Messungen variiert, um dessen Einfluss auf die Schweißnahtqualität zu untersuchen. Die Schweißgeschwindigkeit des Prozesses beträgt 25 cm/min.

Während des laufenden Prozesses wird die dabei entstehende Schweißnaht mit der VarioCAM® HD head 800 fortlaufend beobachtet und in Echtzeit die Änderung des Emissionsgrades sowie die Intensitätsverteilung der Schweißnaht ausgewertet. Neben den IR-Daten werden die Schweißparameter wie Schweißstrom und -spannung aufgezeichnet, welche Rückschlüsse auf die Schweißnahtqualität zulassen.

Die Änderung des Emissionsgrades kann auf den Wechsel des Aggregatzustandes sowie die Korrosion der Schweißnaht an der Atmosphäre zurückgeführt werden. Der Übergang zwischen den verschiedenen Emissionsgraden beschreibt einen charakteristischen Verlauf, der direkt mit der Qualität der entstehenden Schweißnähte korreliert.

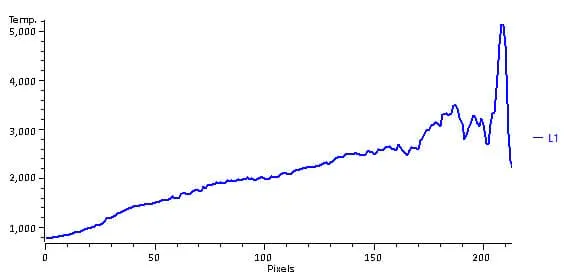

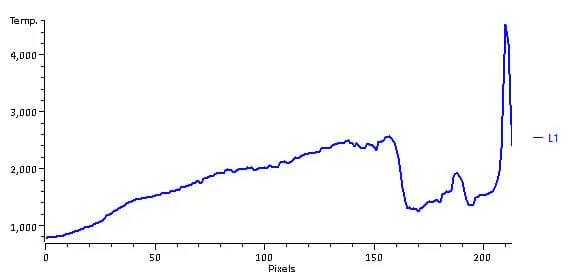

Mit Hilfe der Intensitätsverteilung und des Intensitätsprofils entlang der Schweißnaht können darüber hinaus Formveränderungen und Asymmetrien der Naht erfasst werden. Ein starker Intensitätseinbruch im Profil bedeutet eine starke strukturelle Veränderung im Schweißnahtverlauf.

Ergebnisse

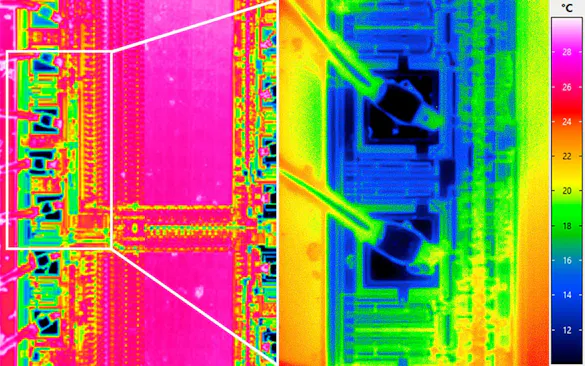

Emissionsgradänderungen

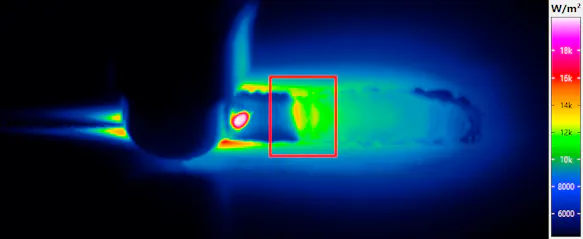

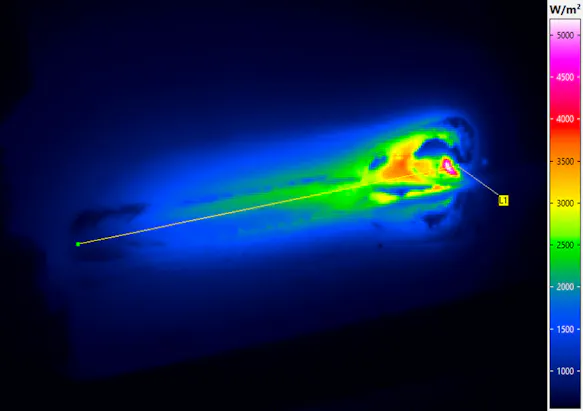

Die in Abb. 1 dargestellte Schweißnaht ist mit einer Durchflussmenge des Schutzgases von 12 L/min hergestellt worden. Unter Sichtprüfungskriterien wurde dieser Wert als Sollwert definiert. In einigem Abstand zum Schweißereignis – weißer Punkt mit rotem Rand – bildet sich am Übergang der Emissionsgrade – Bereich innerhalb des roten Rahmens – ein parabolischer Verlauf in Richtung des Schweißprozesses aus. Bei einer Schweißnaht, die mit einer Gasdurchflussmenge von 4,5 L/min erzeugt wurde (Abb. 2), zeigt der Übergang der Emissionsgradänderung hier einen geraden Verlauf..

Dieser charakteristische Verlauf war in weiteren Untersuchungen reproduzierbar. Zudem ist die Ausprägung des parabolischen Verlaufs direkt von der verwendeten Gasdurchflussmenge abhängig.

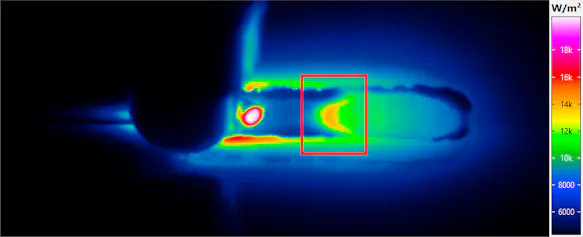

Intensitätsverteilung

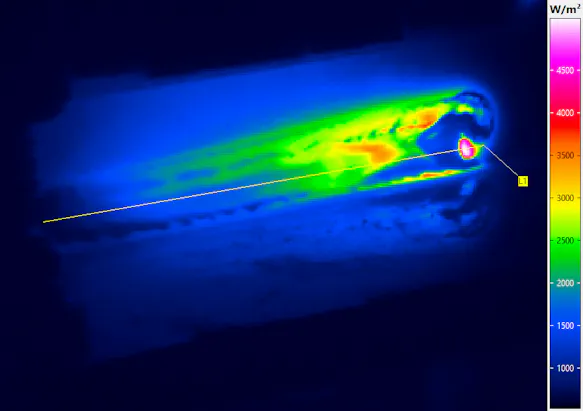

Abb. 3 zeigt die Intensitätsverteilungen (a und b) und die entsprechenden Intensitätsprofile (c und d) entlang einer Schweißnaht. Die gewählte Darstellung ist der Zeitpunkt unmittelbar nach Fertigstellung eines Schweißnahtbereichs. Eine fehlerhafte Ausrichtung des Schweißbrenners resultiert in einer asymmetrischen Schweißnaht. Das Resultat dieses Schweißfehlers wird in der Intensitätsverteilung, aber vor allem im dazugehörigen Intensitätsprofil deutlich. Dies zeigt sich in Abb. 3 d) durch einen starken Einbruch der Intensität zu Beginn der Formveränderung. Im Vergleich dazu verfolgt das Profil der defektfreien Schweißnaht einen nahezu linear ansteigenden Trend.

Abb. 3 Intensitätsverteilung (a, b), -profil (c, d) und Farbaufnahme einer (e) defektfreien und (f) defektbehafteten Schweißnaht. Man beachte die unterschiedlichen Skalen in den Bildteilen (c) und (d):

Zusammenfassung

Die passive Thermografie ist besonders geeignet, um Prozesse mit hoher Eigenwärme qualitativ zu bewerten. Aufgrund des veränderlichen Emissionsgrades der erstarrenden Schmelze ist die Quantifizierung der Nahttemperaturen nur eingeschränkt möglich. Von größerem Interesse sind bei diesen Untersuchungen daher die relativen Änderungen der Abstrahlung in einer Messreihe.

Die Ergebnisse zeigen, dass insbesondere die Änderung des Emissionsgrades sowie die Untersuchung des Intensitätsprofils zuverlässige Aussagen über die Schweißnahtqualität ermöglichen.