Einsatz der High-Speed-Thermografie beim Laser-Hochtemperatur-Kapillarspaltlöten

Laser gelten in Industrie und Fertigungstechnik als extrem vielseitig einsetzbare Werkzeuge. Durch ihre Flexibilität dienen sie als Schlüsseltechnologie zur Umsetzung der Ziele von Industrie 4.0. Obwohl das Laserschneiden und -schweißen heute als Turnkey-Technologien gelten, besteht beim Großteil der Laseranwendungen, z. B. Fügen hybrider Werkstoffpaarungen, 3D-Druck oder Ultrakurzpulsbearbeitung, noch erheblicher Bedarf in Forschung und Entwicklung.

Das LaserApplikationsZentrum (LAZ) der Hochschule Aalen forscht und entwickelt intensiv an neuen Verfahren der Lasermaterialbearbeitung. So werden innerhalb öffentlicher FuE-Projekte innovative Werkstoffe für die Additive Fertigung entwickelt und untersucht, darunter Magnetwerkstoffe oder elektrische Energiespeichermaterialien für die Elektromobilität. Ein weiterer Schwerpunkt ist der Leichtbau. Hier werden u. a. metallische Mischverbindungen und hybride Leichtbaustrukturen aus Aluminium und CFK für CO2-effiziente Mobilitätskonzepte untersucht. Die neuentwickelten Verfahren Aluminium-Laserpolieren und Hochtemperatur-Kapillarspaltlöten finden bereits konkrete Anwendung in Industrieprojekten.

InfraTec Lösung

Hochschule Aalen

LaserApplikationsZentrum (LAZ)

M. Hofele, D. Kolb, S. Ruck, H. Riegel

www.hs-aalen.de

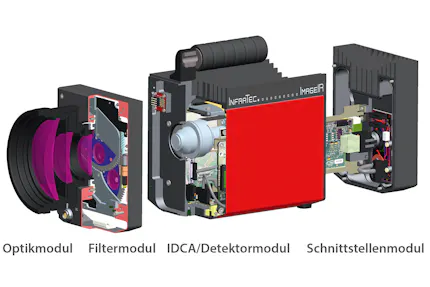

Thermografiesystem

ImageIR® 8300 hp

Wärmefluss sichtbar machen

Laserprozesse sind hochdynamische thermisch induzierte Prozesse und mit bloßem Auge nicht zu erfassen. Oftmals eingesetzte visuelle Highspeed-Kameras können den Wärmefluss im Bauteil nicht sichtbar machen. Das ist jedoch für ein vollständiges Prozessverständnis nötig. Eine berührende Temperaturmessung der bewegten sehr kleinen Metallschmelzen ist nicht möglich. Zudem soll die Bearbeitungszone frei von Einflüssen des Prüfsystems bleiben. Genau dies leisten Wärmebildkameras, die gleichzeitig hohe Bildfrequenzen und geometrische Auflösungen bieten.

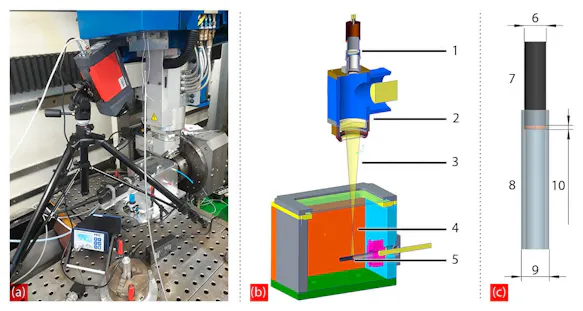

1 Pyrometeroptik

2 Schweißkopf

3 Laserstrahl

4 Fokus

5 Lötprobe

6 Ø 7,9

7 Innenrohr

8 Außenrohr

9 Ø 10

10 Lötring Ø 1,5

Speziell konfigurierte Wärmebildkamera innerhalb der Lasermaterialbearbeitung

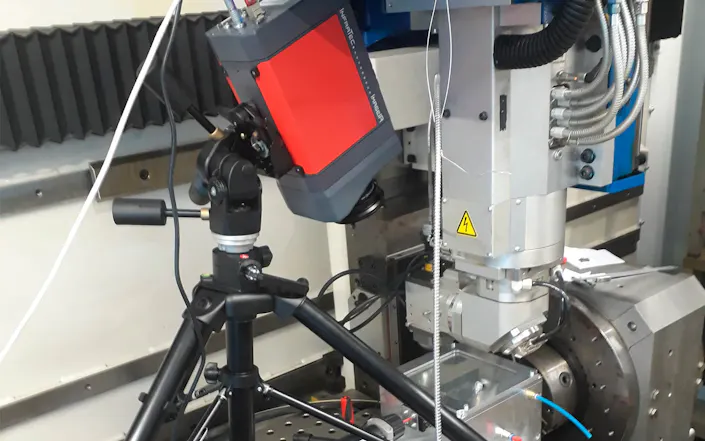

Die laserbasierte Fertigung stellt spezielle Anforderungen an den Einsatz einer Wärmebildkamera. Ein Grund dafür sind die Bearbeitungstemperaturen von typischerweise 500 °C bis 2.000 °C. Zudem gilt es die Komponenten der Kamera vor Spritzern aus dem Bearbeitungsprozess zu schützen. Finden die Laserprozesse zur Bearbeitung unter gezielter Prozessatmosphäre in Prozesskammern statt, ist die Messstrecke mit einem Prozessgas angereichert. Besonders die Optik der Kamera muss vor der reflektierten Laserstrahlung geschützt werden. Sie wird daher mit einem Laserschutzfenster für Festkörperlaser sowie einem Filter für die Durchglas- und Hochtemperaturmessung ausgestattet. Aufgrund dieser Vorkehrungen lässt sich die Kamera in unmittelbarer Nähe zu den Laserstrahlen problemlos nutzen.

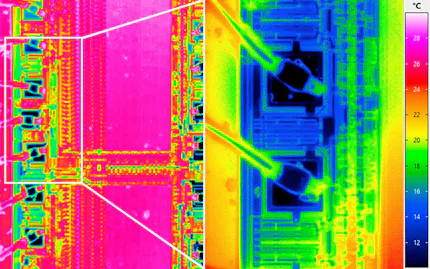

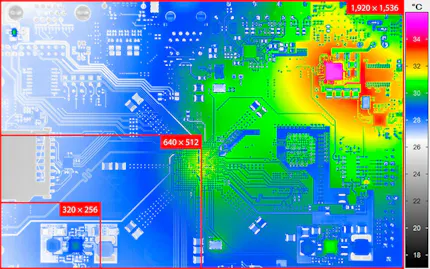

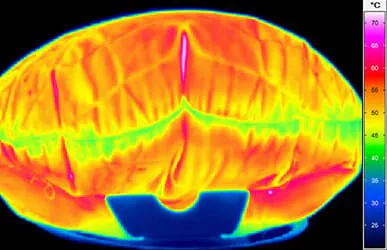

Entsprechend konfiguriert unterstützt die verwendete Wärmebildkamera ImageIR® 8300 hp von InfraTec das LAZ durch ihr hohes geometrisches und zeitliches Auflösungsvermögen. Dank der MicroScan-Funktion der Kamera lassen sich Aufnahmen mit einer geometrischen Auflösung von mehr als einem Mega-Pixel erstellen. Die 10 GigE-Schnittstelle erlaubt die schnelle Datenübertragung von bis zu 350 Hz im Vollbildmodus. Dank dem Optik-Paket aus Tele-Objektiv mit 50 mm Brennweite und der Makro-Vorsatzlinse zur Reduktion des minimalen Fokussierabstandes auf bis zu 170 mm passen die Forscher die Kamera bequem an wechselnde Arbeitsabstände und Größen der Messobjekte an.

Analysieren des Temperierungsverhaltens beim Laserstrahl-Hochtemperaturlöten

Das LAZ der Hochschule Aalen setzt sich im Rahmen des öffentlich geförderten Forschungsvorhabens enAbLe gemeinsam mit dem Industriepartner conntronic Prozess- und Automatisierungstechnik GmbH aus Augsburg mit dem Laser-Hochtemperatur-Kapillarspaltlöten von korrosionsfesten Stählen für Rohr-Baugruppen in Automobil- und Maschinenbau auseinander. Im Gegensatz zum Induktions- und Ofenlöten dient der Laserstrahl als flexibles und hocheffizientes Werkzeug. Die Herausforderung besteht zum einen in der benötigten hoch reinen reduzierenden Prozessatmosphäre zur Beseitigung der Oxidschichten für eine gute Benetzung des Kupferlotes und zum anderen in der gleichmäßigen Temperierung der Fügezone. Für die homogene Durchwärmung wird der Laserstrahl mittels eines koaxial integrierten High-Speed-Pyrometers mit Abtastraten von mehreren Kilohertz auf die gewünschte Prozesstemperatur von 1.300 °C geregelt. Neben der Temperaturregelung besitzt die Belichtungsstrategie entscheidenden Einfluss auf die Ausbildung der Temperaturzonen. Zur Prozessentwicklung wird neben der FEM-Simulation bei den empirischen Versuchen die Wärmebildkamera eingesetzt.

Die Versuche finden in einer Sechs-Achs-Laserzelle TLC 1005 mit einem infraroten 4 kW Scheibenlaser TruDisk 4002 statt. Die Versuchsgeometrie besteht aus einer Rohr-Steckverbindung, austenitischem Chrom-Nickelstahl 1.4301, mit Außenrohrdurchmessern von 10 mm, bzw. 7,9 mm. Drei um 120° versetzte Heftpunkte fixieren die Rohr-Steckverbindung. Als Lot dient Rein-Kupfer der Fa. Voestalpine in Form eines Lotringes (siehe vorherige Abbildung, 1c). Die für die Versuche genutzte sauerstoffreduzierte Prozesskammer verfügt über ein laserdurchlässiges Strahleintrittsfenster im Deckel. Die Lötversuche werden unter Formiergasatmosphäre bei einem Restsauerstoffgehalt von unter 150 ppm durchgeführt. Die Atmosphäre wird mittels eines Restsauerstoffmessgerätes überwacht. Während des Prozesses rotiert die in einem Drei-Backenfutter gespannte Lötbaugruppe mittels einer externen rotatorischen Maschinenachse um die Rohrachse. Der Laserstrahl ist auf einen Durchmesser von 9 mm defokussiert und temperiert radial die äußeren Oberflächen der Fügezone (siehe vorherige Abbildung, 1b). Das Strahlzentrum ist dabei zentrisch zum Lotring orientiert.

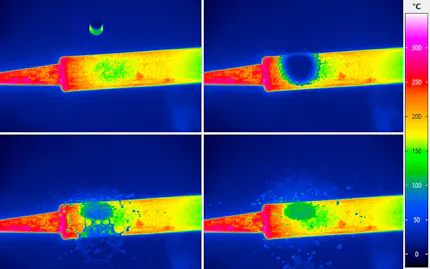

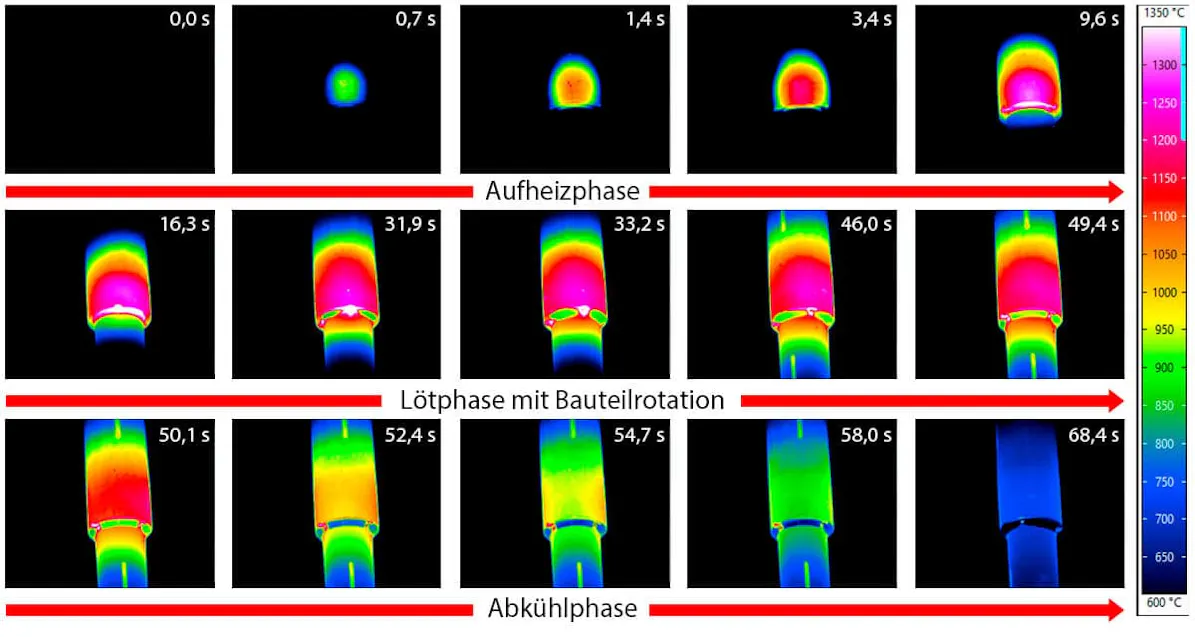

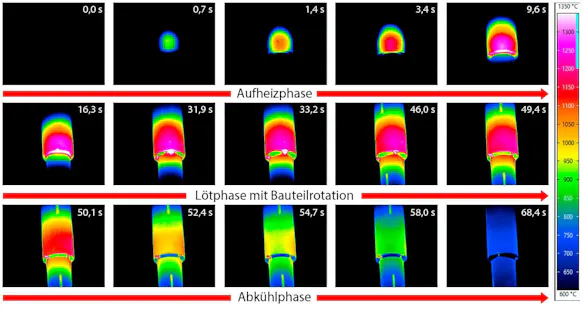

Der Laserlötprozess untergliedert sich in die drei Phasen Aufheizen, Löten mit Bauteilrotation und Abkühlen. Während der Aufheizphase von 10 s (siehe Abbildung, obere Reihe) erhitzt der Laser stationär die zugewandte Bauteiloberfläche auf die Regeltemperatur von 1.300 °C. Während der Lötphase (siehe Abbildung, mittlere Reihe) führt die Baugruppe bei einer Rotationsgeschwindigkeit von 540°/min eine vollständige Rotation durch. Nach dem Aufschmelzen des Kupfer-Lotdepots setzt bei Sekunde 31,9 die Lotspaltfüllung ein. Aufgrund der geringeren Emission von Kupfer erscheint die sich ausbildende Hohlkehle kühler als die umgebende Stahloberfläche der Fügepartner. Bedingt durch die sehr gute Wärmeleitfähigkeit des Lotes setzt zu diesem Zeitpunkt auch die Durchwärmung des Innenrohres ein (Unterschied Bild bei 16,3 s zu Bild bei 31,9 s in der Abbildung). Nach Ende der vollständigen Rotation und Abschalten des Lasers kühlt das Bauteil innerhalb von 18 s auf unterhalb 600 °C ab (siehe Abbildung, untere Reihe).

Der Laserlötprozess untergliedert sich in die drei Phasen Aufheizen, Löten mit Bauteilrotation und Abkühlen. Während der Aufheizphase von 10 s (siehe Abbildung, obere Reihe) erhitzt der Laser stationär die zugewandte Bauteiloberfläche auf die Regeltemperatur von 1.300 °C. Während der Lötphase (siehe Abbildung, mittlere Reihe) führt die Baugruppe bei einer Rotationsgeschwindigkeit von 540°/min eine vollständige Rotation durch. Nach dem Aufschmelzen des Kupfer-Lotdepots setzt bei Sekunde 31,9 die Lotspaltfüllung ein. Aufgrund der geringeren Emission von Kupfer erscheint die sich ausbildende Hohlkehle kühler als die umgebende Stahloberfläche der Fügepartner. Bedingt durch die sehr gute Wärmeleitfähigkeit des Lotes setzt zu diesem Zeitpunkt auch die Durchwärmung des Innenrohres ein (Unterschied Bild bei 16,3 s zu Bild bei 31,9 s in der Abbildung). Nach Ende der vollständigen Rotation und Abschalten des Lasers kühlt das Bauteil innerhalb von 18 s auf unterhalb 600 °C ab (siehe Abbildung, untere Reihe).

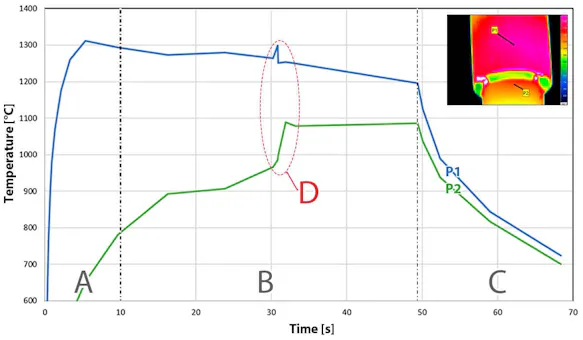

1 A Aufheizphase

B Bauteilrotation

C Abkühlphase

D Einsetzen der Lotspaltfüllung

P1 Max. Pixeltemperatur

P2 Max. Pixeltemperatur

Die Messdaten der Wärmebildkamera ermöglichen eine nachgelagerte, vielseitige Prozessanalyse. Das Diagramm in der Abbildung zeigt die Temperatur-Zeit-Verläufe zweier Messpunkte, P1 im Laserspot sowie P2 auf dem Innenrohr. Hierbei stechen insbesondere die dynamischen Temperaturänderungen im Spaltfüllvorgang hervor.

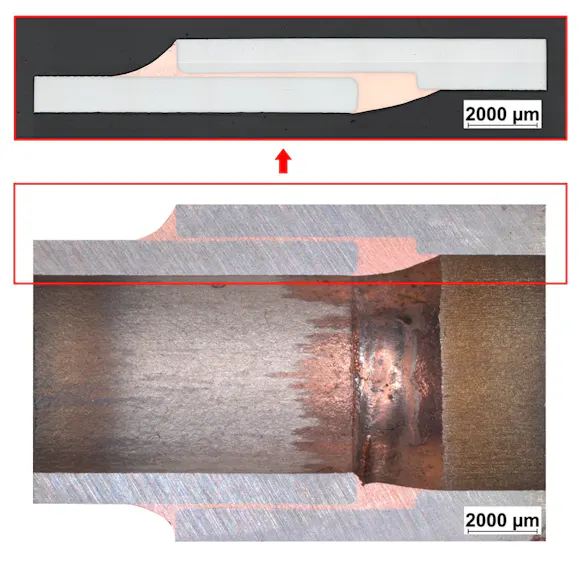

Die Abbildung zeigt den Längsschliff durch die fehlerfreie lasergelötete Rohr-Steckverbindung. Die vorliegende Probe weist eine vollständige Spaltfüllung ohne Porosität auf. Die beidseitig gleichmäßig ausgeformten Hohlkehlen sorgen für einen guten Kraftfluss sowie eine turbulenzarme Strömung im Rohrinneren.

Aufgrund der Auswertung weiterer Thermografiedaten konnte die Temperierungsstrategie weiter optimiert und damit Lötzeiten von unter 10 s realisiert werden.

Wichtiges Prozesswissen sammeln

Bezogen auf das Laserlöten liefert die Thermografie wichtige Erkenntnisse bei der Prozessentwicklung. So lassen sich optimierte Bahnplanungen für eine optimale Durchwärmung erkennen und damit gleichzeitig die thermische Belastung der umgebenden Zonen reduzieren. Vergleichbare Effekte erhofft sich das LAZ bei ähnlichen Aufgabenstellungen. So soll mit Hilfe der Wärmebildkamera beim 3D-Metalldruckverfahren des Selektiven Laserstrahlschmelzens die Temperaturverteilung in der Schichtebene erfasst werden. Der Fokus richtet sich vor allem auf das Aufheiz- und Abkühlungsverhalten der beteiligten Materialien, was direkte Auswirkungen auf das sich ausbildende Gefüge hat.