Leistungselektronik – Die Energie der Zukunft effizient steuern

Die Energieeffizienz von Elektronikbauteilen spielt in zahlreichen Anwendungsfeldern eine immer wichtigere Rolle. Und nicht nur das. Gefragt sind in unserem Elektronik- und Hightech-Zeitalter immer schnellere aktive Komponenten, höhere Leistungsdichten von miniaturisierten Systemen sowie absolute Zuverlässigkeit. Hinzu kommen der Anspruch an eine umweltbewusste Ressourcenbeschaffung und die Forderung, dass die Leistungssteigerung von Modulen parallel zum geringeren Energieverbrauch ablaufen soll.

Die siliziumbasierte Mikroelektronik erreichte in den vergangenen Jahren immer wieder neue Leistungsspitzen. Die Zahl der Transistoren auf einem Chip verdoppelte sich fast alle zwei Jahre und somit auch die Rechenleistung der Prozessoren. Doch die Grenzen sind so gut wie erreicht, daher beschäftigen sich das Institut für Elektrotechnik und Informationstechnik (ET&IT) sowie das Institut für Materialwissenschaft mit neuen Halbleitermaterialien. Dies sind zwei der drei Institute der Technischen Fakultät der Christian-Albrechts-Universität zu Kiel (CAU Kiel). Forschungsthemen dieser Fakultät sind u. a. Erneuerbare Energien, Sensorik und Elektromobilität.

InfraTec Lösung

Christian-Albrechts-Universität zu Kiel

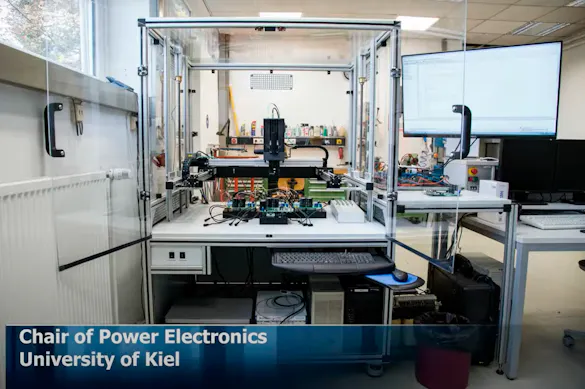

Technische Fakultät, Lehrstuhl für Leistungselektronik

https://www.uni-kiel.de/en/

M. Sc. Johannes Kuprat

Prof. Dr.-Ing. Marco Liserre

Thermografiesystem:

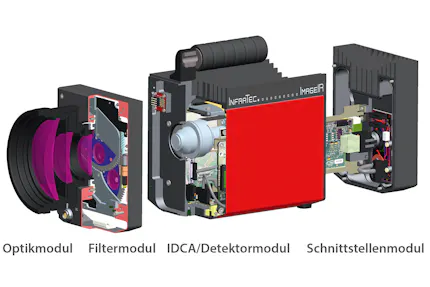

ImageIR® 8300 Wärmebildkamera

Zukünftige Halbleitermaterialien – neue Chancen und Herausforderungen

Leistungsstärkere Halbleitermaterialien sind die Voraussetzung für den Elektronikmarkt der Zukunft allgemein und im Besonderen für die Leistungselektronik. Elektronische Systeme sollen mehr leisten und zugleich weniger Energie benötigen. Ein Ziel, welches sich beispielsweise Hersteller von Elektromobilen gesetzt haben. Die Beschaffung der verwendeten Ressourcen soll dabei möglichst umweltschonend erfolgen und die Nutzung so effizient wie möglich sein.

Gefordert sind nun leistungsstärkere Halbleitermaterialien für zugleich deutlich kleinere Bauteile. Aus diesem Grund laufen Leistungshalbleiter wie Galliumnitrid (GaN) und Siliziumkarbid (SiC) dem bisher eingesetzten Silizium (Si) den Rang ab. Vor allem GaN-Transistoren ermöglichen eine kleinere Baugröße und erzeugen potenziell geringere Kosten. Sie haben einen deutlich niedrigeren Leitwiderstand bei gleicher Größe der elektronischen Bauteile und erreichen höhere Kommutierungen, was wiederum geringere Schaltverluste zum Ergebnis hat. Die fehlende Umkehr-Erholungsladung ermöglicht zudem eine höhere Frequenz und Leistungsdichte. Alle genannten Faktoren bieten eine signifikant höhere Energieeffizienz als siliziumbasierte Technologien.

Mit dieser Leistungssteigerung bei gleichzeitig fortschreitender Miniaturisierung ändern sich jedoch die Anforderungen im Bereich der Forschung und Entwicklung der Leistungselektronik. Vor allem die Temperatur wird noch stärker zum kritischen Parameter für alle Leistungssysteme. GaN-basierte Powermodule operieren beispielsweise bei Temperaturen bis 600 °C – höher als bei der sonstigen Elektronik auf Siliziumbasis. Damit die einzelnen Elemente dem hohen thermischen Stress standhalten und nicht vorzeitig ausfallen, ist das thermische Management extrem wichtig. Die GaN-Transistoren operieren mit sehr hohen Schaltfrequenzen, somit verhalten sich auch die Temperaturen schnell zyklisch. Dies stellt hohe Anforderungen an die Technik, die zur Überwachung und/oder Prozessoptimierung eingesetzt wird.

Thermografie im Einsatz für die Leistungselektronik

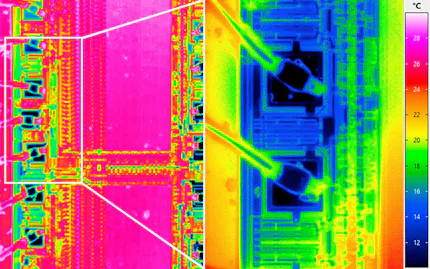

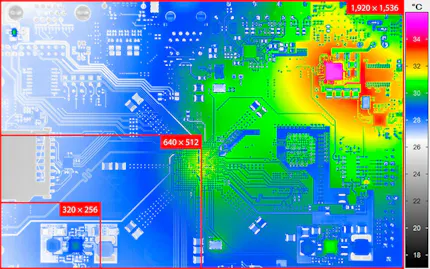

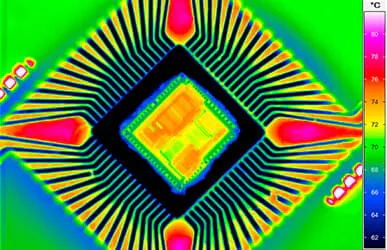

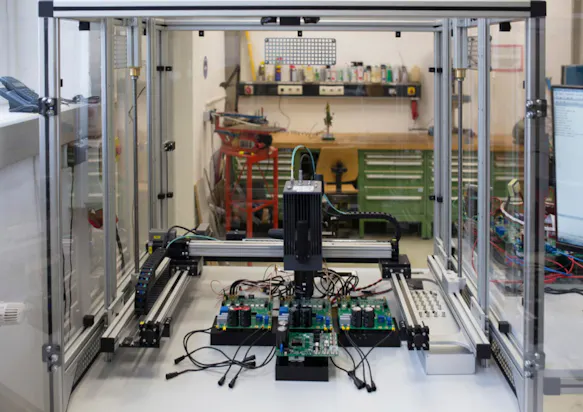

Auf Grundlage der durch Thermografie gewonnenen Erkenntnisse sollen hochfrequenztaugliche Komponenten und Materialien entwickelt werden, die eine hohe thermische Belastung aushalten. Da sowohl die Elektronikbauteile als auch die Transistoren sehr klein sind, muss die zum Einsatz kommende Wärmebildkamera einige Voraussetzungen erfüllen. Für die CAU wurde darum ein für diesen Zweck geeigneter Messaufbau konzipiert, in welchem ein gekühltes Thermografiesystem der Wärmebildkamera-Serie ImageIR® von InfraTec zum Einsatz kommt. Mit ihrer hohen thermischen Auflösung detektiert sie bereits kleinste Temperaturveränderungen und löst dank der hervorragenden geometrischen Auflösung in diesem Anwendungsfall Strukturen von unter 50 µm Größe auf. Die genutzte ImageIR®-Wärmebildkamera verfügt über einen gekühlten Photonendetektor und ermöglicht dadurch die Abbildung besonders schneller Prozesse. Schaltspitzen können somit problemlos analysiert werden. Die berührungslose Messung erfolgt zerstörungsfrei und ermöglicht das Erkennen mehrerer kritischer Stellen, da das vollständige Objekt bildhaft dargestellt wird. Ein weiterer Vorteil ist die unkomplizierte Anbindung an die vorhandene MATLAB-Steuerung über das mitgelieferte Software Development Kit (SDK) von InfraTec.

Diese Vorteile machen sich die Wissenschaftler der Technischen Fakultät der Christian-Albrechts-Universität (CAU) in Kiel zu Nutze. Erforscht werden hier die Veränderungen und Entwicklungen von Temperaturen und deren Verteilung bei verschiedenen Halbleitermaterialien im Bereich der Leistungselektronik, um Prozesse und Techniken zu optimieren. Im Speziellen geht es um U-Heart: ein neues Konzept von isolierten DC-DC-Konvertern (Gleichspannungswandlern) mit mehreren Anschlüssen, welche entwickelt wurden, um höchste Zuverlässigkeit zusammen mit hoher Energieeffizienz bei minimaler Redundanz zu erreichen. Es ist mit einer Fehlererkennungsschaltung ausgestattet, die eine erkannte fehlerhafte Zelle von der Leistungsübertragung ausschließt. Für Bereiche, in denen die Aufrechterhaltung des Betriebs aller Zellen erforderlich ist, wurde eine verbesserte Technik entwickelt: "Selbstheilungsansätze" sind momentan in der Entwicklung, um den Betrieb von allen Zellen zu erhalten und bei voller Leistung weiterzuarbeiten. U-Heart ist somit eine ERC Förderung zum Konzeptnachweis für einen wartungsfreundlichen Stromrichter und kann als Multi-Port-Konverter für den Anschluss mehrerer Spannungsnetze verwendet werden, z. B. für Energiespeicher (Batterien, Superkondensatoren), erneuerbare Energiequellen (Solar-PV-Module, Brennstoffzellen usw.), DC-Lasten. Bei der Entwicklung dieses Energie-Superstars kamen auch durch Thermografie gewonnene Erkenntnisse aus dem Vorgängerprojekt Heart (ERC-Grant) zum Tragen.

Generell ist es sinnvoll, Thermografiekameras bereits im Entwicklungs- und Entstehungsprozess neuer elektronischer Bauteile einzusetzen. Man erhält valide und aussagekräftige Daten über die Wärmeentwicklung in den Komponenten. Dies wiederum erlaubt u. a. Rückschlüsse auf die Leistungsfähigkeit und Energieeffizienz eines Moduls bzw. werden Fehler bereits in einem frühen Stadium zuverlässig detektiert und können behoben werden.

Thermography Solutions for Power Electronics – Precise, Non-contact and High-speed (Sprache: Englisch)

Challenges of electronics testing

Improvement of electronics design and thermal management by understanding heat

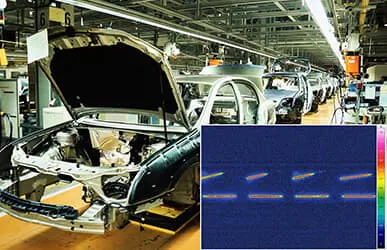

Thermography in the various phases of electronics development and production

Important and relevant selection criteria