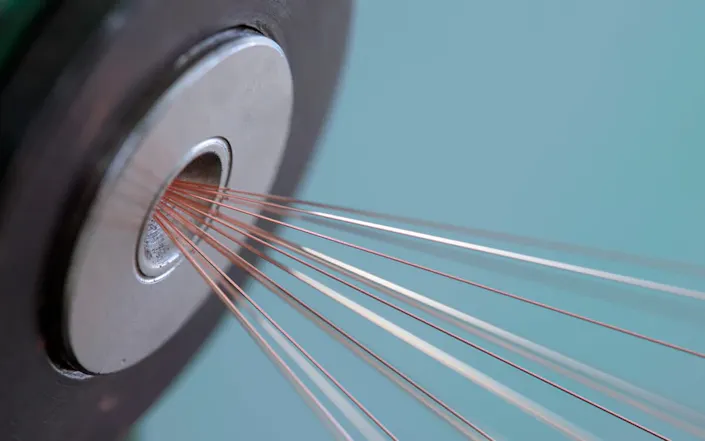

Nickel-Titan-Drähte im Zugversuch

Wie verändern sich feste Materialien strukturell? Dieser grundlegenden Frage der Materialforschung gehen Prof. Dr.-Ing. Stefan Seelecke und Dipl.-Ing. Marvin Schmidt von der Universität des Saarlandes nach. Beide betrachten dieses Thema mit dem Hilfsmittel der Mikrothermografie. Ihre moderne Grundlagenforschung sorgt dafür, dass wir zu Hause künftig noch sparsamere Elektrogeräte nutzen können.

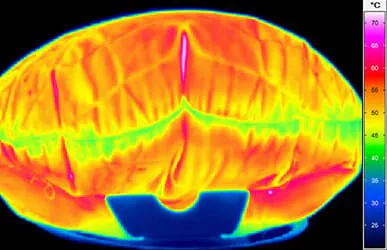

In den letzten Jahrzehnten haben sich Forscher verstärkt mit alternativen Kühltechniken auseinandergesetzt, die auf fluorkohlenstoffhaltige Kältemittel verzichten. Technologien wie die ferroelastische Kühlung versprechen hohe Wirkungsgrade, eine effizientere Nutzung der Ressourcen und die Reduzierung der Treibhausgasemissionen. Bei dieser Form der Kühlung kommen Drähte einer auf Nickel/Titan (NiTi) basierenden, pseudoelastischen Formgedächtnislegierung zum Einsatz. Eine mechanische Belastung der NiTi-Drähte bewirkt auf Grund einer spannungsinduzierten martensitischen Umwandlung große, reversible Verformungen. Es entsteht ein Martensit und thermische Energie wird an die Umgebung abgegeben. Unter Entlastung verwandelt sich der spannungsinduzierte Martensit zurück in den ursprünglichen Austenit. Dafür ist die Zufuhr thermischer Energie aus der Umgebung nötig.

InfraTec Lösung

Saarland University

Zentrum für Mechatronik u. Automatisierungstechnik

www.zema.de

Wärmebildkamera

ImageIR® 9300

Um das Einsparungspotenzial der ferroelastischen Kühlung maximal auszuschöpfen, muss sich der gesamte Verformungsprozess optimal regulieren lassen. Die Forscher möchten Parameter wie die Frequenz oder die Phasenverschiebung zwischen der mechanischen Belastung und dem Wärmeübergang unabhängig steuern. Zudem wollen sie die daraus resultierende Kühlleistung für ein bestimmtes Material und eine bestimmte Gerätegeometrie messen. Dafür haben Seelecke und Schmidt eine abbildende Mess-Plattform entwickelt.

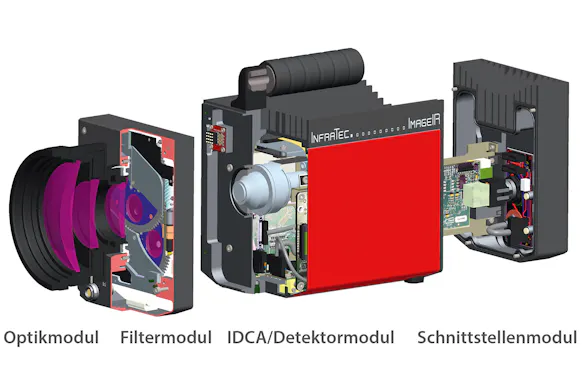

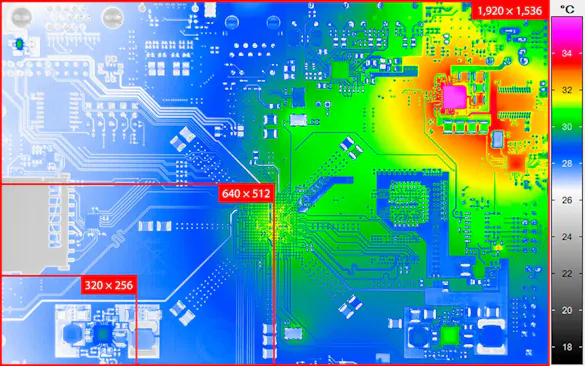

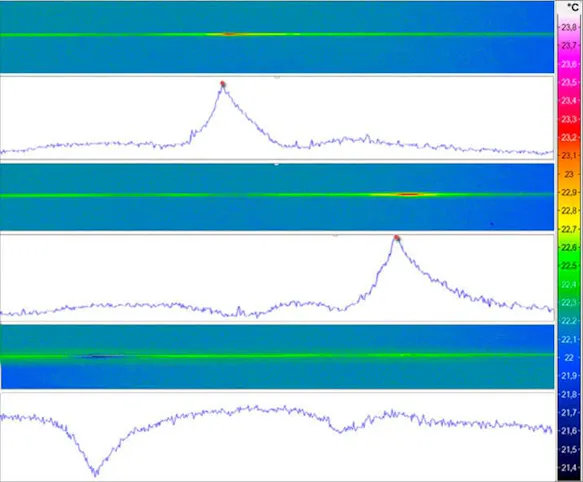

Diese arbeitet mit einer ImageIR® 9300. Die High-End- Wärmebildkamera ist mit einem 1-fach-Mikroskopobjektiv ausgestattet und erfasst den zu messenden Draht, dessen Durchmesser nur ca. 150 μm beträgt. Die exakte thermografische Temperaturmessung auch an längeren Drahtabschnitten wird durch die geometrische Auflösung von 15 μm sichergestellt. Auf diese Weise können die Forscher die ferroelastischen Kühleffekte sehr genau zurückverfolgen. Dank des (1.280 x 1.024) IR-Pixel-Detektors der Kamera überwachen die Saarbrücker Wissenschaftler lange Teile des winzigen Drahts und erfassen die strukturellen Veränderungen. Die hohe zeitliche Auflösung der ImageIR® 9300 von bis zu 106 Hz im Vollbildformat ermöglicht ihnen zudem das Verfolgen auch kurzzeitiger Temperaturveränderungen.

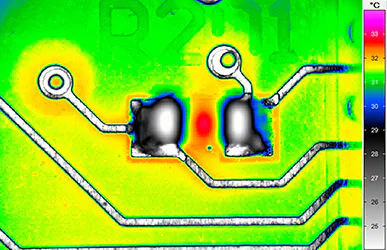

Ähnlich anspruchsvoll gestaltet sich die Auswertung der Thermogramme. Reflektionseffekte und kompliziert zu bestimmende Emissionsgrade zählen zu den regelmäßigen Herausforderungen. Seelecke und sein Team schätzen daher die integrierten Korrekturmodelle der mitgelieferten IRBIS® 3. „Mit der Software können wir erstaunlich viele Effekte kompensieren. Das erleichtert unsere Arbeit spürbar.“ Die Software ergibt zusammen mit dem großen Detektorformat und der hohen geometrischen, thermischen und zeitlichen Auflösung ein Paket, das die ImageIR® 9300 für den Einsatz in der Materialforschung bestens qualifiziert. Und nebenbei trägt diese Kombination hoffentlich ihren Teil dazu bei, dass wir alle in absehbarer Zeit mehr Energie sparen und die Umwelt schonen können.