Prozessmonitoring beim Freiformschmieden

Wer gekrümmte oder tordierte Bauteile aus Stahl und Aluminium herstellen möchte, der kann heutzutage auf das Biegeschmieden setzen. Mithilfe dieser Variante der inkrementellen Massivumformung lassen sich inzwischen Bauteile mit komplexen Geometrien fertigen.

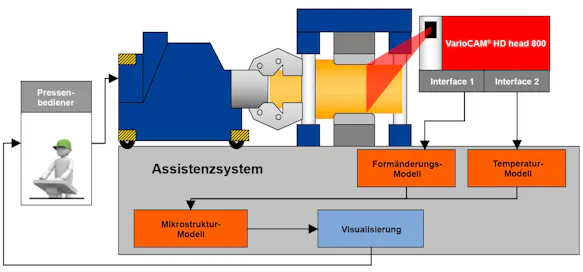

Bisher fehlte an dieser Stelle jedoch eine zuverlässige Prozessstabilität. Das Institut für Bildsame Formgebung (IBF) der RWTH Aachen hat ein Assistenzsystem entwickelt, das diese Schwachstelle beseitigt. Die Temperaturmessung auf der Oberfläche der bearbeiteten Metalle während des Schmiedevorgangs durch eine Wärmebildkamera spielt dabei eine wichtige Rolle.

InfraTec Lösung

RWTH Aachen

Institut für Bildsame Formgebung (IBF)

www.ibf.rwth‐aachen.de

Wärmebildkamera

VarioCAM® HD head 800

Historisches Manko ausgleichen

Das Freiformschmieden umfasst eine Reihe von verschiedenen Umformverfahren. Denen ist gemein, dass die finale Form des bis auf deutlich über 1.000 °C erhitzten Metallwerkstückes nicht aus der Form des Werkzeuges resultiert. Ein oftmals geometrisch einfaches Werkzeug wird in der Regel relativ zum Werkstück bewegt und formt das Werkstück durch wiederholte Druckeinwirkung lokal um. Das Ganze passiert schrittweise, sprich inkrementell. Unternehmen nutzen das Freiformschmieden für die Produktion von Halbzeugen aus gegossenen Rohlingen. Es bietet den großen Vorteil, Materialeigenschaften und ‐formen gezielt zu beeinflussen. Dank des Prozesses lassen sich aber auch Lunker und Poren schließen, die nach dem Guss entstanden sind. Vieles, was in der Vergangenheit in diesem Zusammenhang in den Fertigungshallen geschah, beruhte zu großen Teilen auf Erfahrungen. Angesichts der Abwesenheit gesicherter Daten und Parameter schwankten die Ergebnisse mit Blick auf die Qualität der Produkte bisweilen stark. In der Summe konnten bereits kleine Abweichungen dazu führen, dass ganze Bauteile nicht den Anforderungen entsprachen.

Gleichzeitig sieht sich das Freiformschmieden Anforderungen gegenüber, die aus vielen Industrieprozessen bestens bekannt sind. Energie, Zeit und damit Kosten sollen gespart, Ressourcen optimal ausgenutzt werden. Im Speziellen bedeutet dies das möglichst effiziente Nutzen der vorhandenen Wärme, das Erstellen optimierter Stichpläne und das Senken der Aufheizdauer. Derartige Vorhaben gelingen nur, wenn der Prozess deutlich stabiler ablaufen kann.

Assistenzsystem erfasst Geometrie, Temperatur und Mikrostruktur von Bauteilen

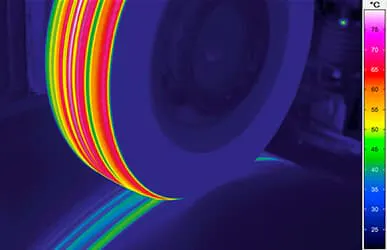

Das vom IBF entwickelte Assistenzsystem sorgt für die dringend notwendige Zuverlässigkeit beim Freiformschmieden. Es beruht auf der Idee, Geometrie und Temperatur des Bauteils parallel zum Prozess zu messen. Zu diesem Zweck lassen sich verschiedene Messgeräte, die Schmiedepresse und der Manipulator, das Werkzeug zur Bearbeitung des Bauteils, synchron aufeinander abstimmen. Die Ist‐Eigenschaften sollen anhand von Live‐Berechnungen mit den geforderten Eigenschaften verglichen werden. Dies geschieht in Sekundenschnelle. Für einen einfachen Reckschmiedeprozess genügt beispielsweise eine Rechenzeit von rund einer Sekunde. Weicht das Ergebnis von den Zielparametern ab, muss die Robotersteuerung für Presse und Manipulator angepasst werden. Dies wiederholt sich so oft, bis die Soll‐Werte erreicht sind.

Im Rahmen dieses komplexen Prozesses kommt der Temperatur eine entscheidende Rolle zu. Ist sie zu niedrig, bilden sich durch die einwirkenden massiven Kräfte Risse im Bauteil. Zu hohe Temperaturen hingegen fördern ein Kornwachstum des jeweiligen Materials. Gewollt ist jedoch eine Mikrostruktur mit geringen Korngrößen. Das Schmiedefenster, der Bereich der idealen Prozesstemperaturen, hängt stark vom Werkstoff ab. „Anspruchsvolle Werkstoffe wie Nickelbasislegierungen haben ein Schmiedefenster von etwa 50 Kelvin“, sagt Fridtjof Rudolph vom IBF. „Der Großteil der Schmiedeprodukte wird allerding aus Vergütungsstählen hergestellt, die ein Schmiedefenster von etwa 300 K haben.“

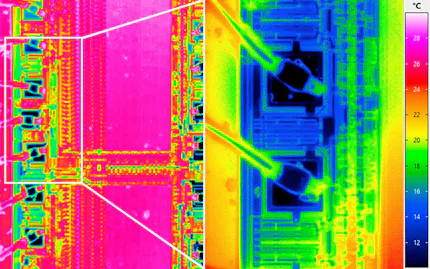

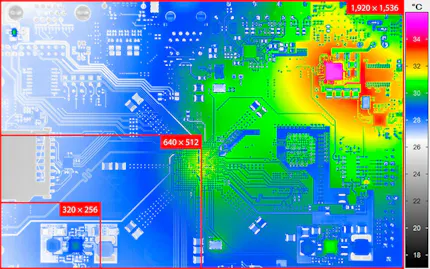

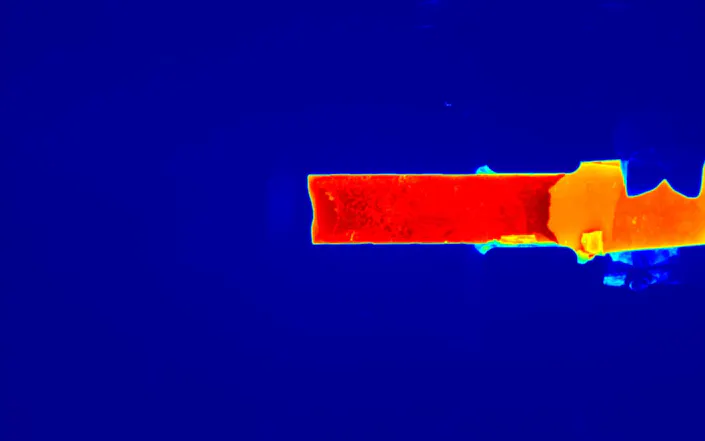

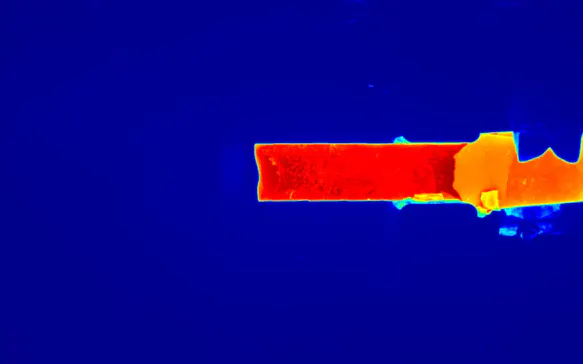

Hohe geometrische Auflösung der Wärmebildkamera erleichtert Kantenerkennung

Für die Wärmebildkamera, die Fridtjof Rudolph und seine Kollegen nutzen, bedeuten solche Rahmenbedingungen keine ernsthafte Herausforderung. Die eingesetzte VarioCAM® HD head 800 mit (1.024 x 768) IR‐Pixeln von InfraTec verfügt über eine sehr gute thermische Empfindlichkeit, mit der sich feinste Temperaturunterschiede charakterisieren lassen – und das dank der Mehrkennlinien‐Temperaturkalibrierung bei einer Messgenauigkeit von ± 1 %. Als Vorteil erweist sich die Präzisionsoptik mit hoher Lichtstärke von f/1.0, erstklassiger Transmission, einer speziellen Beschichtung sowie geringster Verzeichnung. Dank der Kombination aus stationärer Kamera, hochwertiger Optik und vom IBF speziell konzipierter Bildverarbeitungssoftware sind Temperaturmessungen mit einem Abstand von rund zwei Metern auf den bis zu 1.200 °C erhitzten Bauteilen mit Geometriebestimmungen problemlos mit mehr als 20 Frames pro Sekunde realisierbar. Dabei schützt das industrietaugliche Leichtmetallgehäuse (IP67) die Kamera hervorragend gegen den vom Zunder verursachten Staub sowie den Dampf heißer Schmierstoffe.

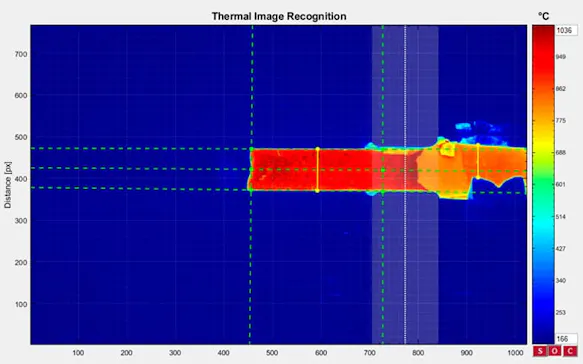

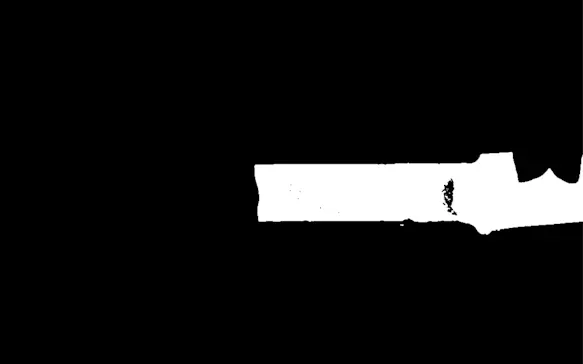

Installiert ist die VarioCAM® HD head 800 so, dass sich das Werkstück möglichst frontal zu ihr befindet. Bei der Messung der Oberflächentemperatur kommt dem IBF der großflächige IR‐Detektor mit über 786.000 Messpixeln der Kamera entgegen. Die enorme Auflösung sorgt dafür, dass die Geometrie des jeweiligen Messobjektes exakt erfasst und die Anzahl der Messungen so niedrig wie möglich gehalten werden kann. Die Messwerte fließen synchron zum Schmiedeprozess in die Berechnungen der Vergleichsformänderungen und eines Temperaturmodells ein. Dieses Temperaturmodell berücksichtigt Faktoren wie die Wärmeleitung des Bauteils, Konvektion sowie Strahlung und Abkühlung des Bauteils durch den Werkzeugkontakt. Die für den jeweiligen Messzeitpunkt berechneten Daten zur Mikrostruktur des Werkstückes vervollständigen das Prozessmonitoring. Am Ende resultiert aus allem eine bildliche Information, mit deren Hilfe der Bediener der Presse erkennt, wie er den Schmiedeprozess weiter steuern sollte.

Reihenfolge der Rechenschritte zur Generierung eines Bildes für die Kantenerkennung (Abb. 2):

Das IBF hofft, mit dem Assistenzsystem der Schmiedeindustrie ein effektives Instrument anbieten zu können, das die Entwicklung des Freiformschmiedens weiter voranbringt. Die bisherigen Tests des Systems stimmen die Wissenschaftler optimistisch, dass dieses Vorhaben gelingt.