Qualitätssicherung mit aktiver Thermografie in der Serienprüfung im Volkswagenwerk Zwickau

Zerstörungsfreie Prüfmethoden gewinnen in der Industrie immer mehr an Bedeutung. Ein Grund dafür sind die im Vergleich zu anderen Prüfmethoden wesentlich geringeren Kosten. Als eine sehr elegante Methode ist die aktive Wärmefluss-Thermografie inzwischen als leistungsfähiges Verfahren der berührungslosen und zerstörungsfreien Prüfung von Erzeugnissen unterschiedlichster Fertigungstechnologien fest etabliert.

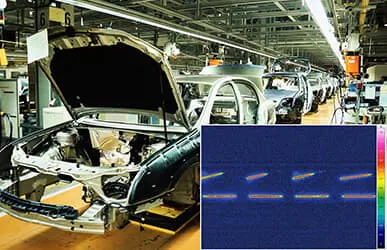

Die Mitarbeiter der Qualitätssicherung bei der Volkswagen Sachsen GmbH in Zwickau greifen seit mehreren Jahren erfolgreich auf dieses innovative Prüfverfahren zurück. In enger Zusammenarbeit mit der InfraTec GmbH haben sie auf ihre Messaufgabe zugeschnittene Anwendungen entwickelt und schrittweise an die Fahrzeugtypen und konkreten Gegebenheiten vor Ort angepasst. Spezialisten prüfen dort Laserschweißnähte von Karosseriebauteilen mit Zwei- und Dreiblechverbindungen. Seit der Integration des Modularen Produktionsbaukastens MPB im sächsischen Werk erfolgt die Prüfung noch umfassender: Am Prüfplatz werden die technologisch anspruchsvolleren eingeschweißten Nähte vollautomatisch untersucht.

Bei dem thermografischen Check entdecken Sven Beier und sein Team der Qualitätssicherung selbst kleinste Details. Sie prüfen und bewerten Karosserien und Seitenteile verschiedener Fahrzeugtypen. Keine einfache Sache. Schließlich besitzt ein Bauteil je nach Fahrzeugmodell bis zu 250 Laserschweißnähte. Mit dem Einsatz der Prüfanlage im Dreischichtbetrieb durchlaufen bis zum Ende eines Tages schnell bis zu 3.500 Laserschweißnähte die zerstörungsfreie Kontrolle. Ralf Albrecht, Leiter der Qualitätssicherung für den Karosseriebau, freut sich besonders über den neu gewonnenen Spielraum: „Durch die Automatisierung der Prüfanlage konnte der Prüfdurchsatz erheblich gesteigert und flexibler gestaltet werden.“

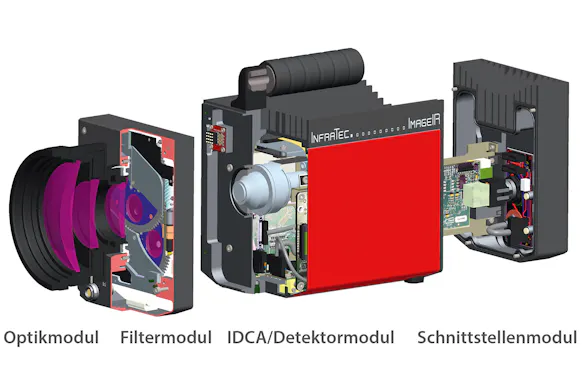

Herzstück des Prüfsystems ist der gemeinsam von Volkswagen und InfraTec entwickelte Spezial-Blitzkopf, in dem neben der leistungsstarken Blitzlampe eine Thermografiekamera integriert ist. Als Ersatz für die bisherigen Standard-Blitzköpfe ermöglicht diese Neuentwicklung zugleich die sogenannte Auflicht- und Durchlicht-Prüfung. Sven Beier betreut das Prüfsystem vor Ort und ist von dieser einzigartigen Kombination aus Industrieblitzlampe und High-End-Thermografiekamera ImageIR® absolut überzeugt: „Mit der neuen Blitzkopfkonstruktion erreichen wir nach bisherigen Erfahrungen gegenüber der Vorgängerlösung deutlich höhere Standzeiten.“ Eine Karosseriebaugruppe wird von zwei Spezial-Blitzköpfen geprüft, die auf leistungsfähigen 7-Achsrobotern montiert sind. Nach Programmstart erfolgt eine automatische Abarbeitung aller programmierten Prüfpositionen einer Prüffolge. Das Team kann aber auch jederzeit in Teilabschnitte einer Prüffolge oder zur Prüfung einzelner Laserschweißnähte wechseln.

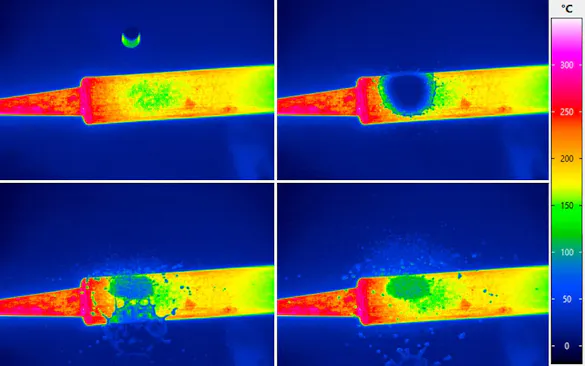

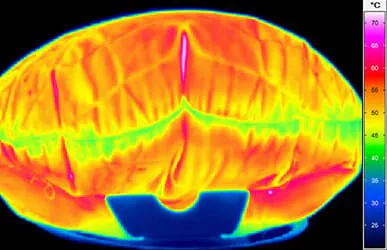

Bei der aktiven Thermografie sendet ein definiert ausgelöster, energiereicher Industrieblitz einen Wärmeimpuls in die zu prüfende Laserschweißnaht. Es entsteht ein Wärmefluss, der eine Temperaturänderung an der Oberfläche des Prüflings hervorruft. Die laterale Verteilung dieser Temperatur-änderung und deren zeitlichen Verlauf verfolgt eine hochempfindliche High-Speed-Thermografiekamera der ImageIR®-Serie. Sie erstellt eine Echtzeit-Sequenz von Thermografiebildern und sendet diese an einen PC, wo sie gespeichert werden. Fehlstellen oder Defekte führen zu einer Veränderung im Wärmefluss und damit zu charakteristisch veränderten Temperaturverteilungen auf der Bauteiloberfläche.

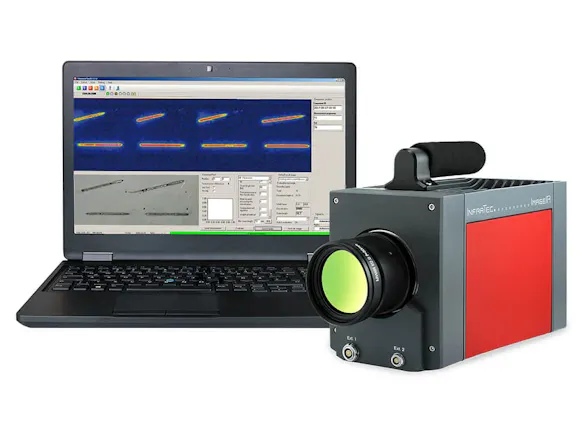

Eine von InfraTec in Zusammenarbeit mit dem Team der Qualitätssicherung im Volkswagenwerk Zwickau entwickelte Prüfsoftware analysiert die abgespeicherten Sequenzen und stellt die Analyseergebnisse u. a. bildhaft dar. Der Prüfer kann daraus detaillierte Informationen über den Zustand der Schweißnähte entnehmen und gegebenenfalls zeitnah Maßnahmen zur Sicherung der Qualität einleiten. Die intuitiv bedienbare Prüfsoftware ermöglicht eine vollständige Dokumentation der Prüfergebnisse sowie Bedienerhandlungen und kann an jede Prüfposition individuell angepasst werden.

Durch das Verfahren wird die Prüfsicherheit bei deutlich kürzeren Prüfzeiten und geringeren Kosten gegenüber der zerstörenden Prüfung nochmals gesteigert. Das bedeutet ein Plus an Qualität und Quantität für die gesamte Fertigung.