Qualitätssicherung mit Thermografie beim Presshärten

In komplexen Industrieprozessen ist Qualitätssicherung und stetige Prozessoptimierung unerlässlich. Führende Unternehmen setzen auf zertifiziertes Qualitätsmanagement, um auch in frühen Phasen der Entwicklung neuer Herstellungsverfahren Kriterien der Qualität und Umweltverträglichkeit zu berücksichtigen. Die Firma InfraTec GmbH entwickelte und erweiterte zusammen mit einem führenden Zulieferer von Automobilpressteilen das Prüfsystem PRESS‐CHECK, eine Thermografie‐Automationslösung zur hundertprozentigen Produktqualitätskontrolle beim Presshärten.

Automobilhersteller und Automobilzulieferer stellen heute extrem hohe Qualitätsansprüche an ihre Produkte und setzen konsequent das Null‐Fehler‐Prinzip um. Mittels interner Audits werden bei ihnen regelmäßig die Anforderungen der Qualitäts‐ und Umweltpolitik und der entsprechenden Maßnahmen kontrolliert und gewährleistet.

InfraTec Lösung

Qualitäts- und Präzisionskontrolle beim Presshärten – PRESS-CHECK

Prüfen Sie berührungslos den thermischen Zustand sowie die laterale Justierung von Blechen während des Presshärtens und stellen Sie die gewünschte Festigkeitsverteilung und hohe Qualität aller produzierten Pressteile sicher.

Vorwiegend werden Blechteile für den Automobilbau kalt gepresst und müssen deshalb während des Umformens ausreichende Fließeigenschaften aufweisen. Um dennoch die benötigte hohe Stabilität der Pressgüter zu erzielen, stehen verschiedene Ansätze zur Verfügung. Entweder weist das Blech eine entsprechende Dicke auf, oder das Teil wird im Zuge des Pressvorgangs mit versteifenden Strukturen versehen oder aber die Festigkeit wird bei einer geringen Blechdicke mittels Härten erreicht. Die für das Härten erforderliche Gefügeänderung wird durch eine definierte Abkühlung des zuvor erwärmten Materials bewirkt. Das Umformen von bereits gehärtetem Blech ist schwer realisierbar, da auf Grund der resultierenden Federwirkung große Toleranzen entstehen.

Eine Alternative ist die Kombination aus Formen und Abkühlen während des Pressvorgangs – das Presshärten. Es vereint beide Vorteile: bruchfreies Umformen und Erhöhung der Festigkeit. Die so hergestellten Teile sind gegenüber der konventionellen Herstellung bei gleicher Festigkeit leichter. Pressgüter wie Achsteile, Träger und Aufhängungen aus einer Warmumformung, die in kritischen Bereichen eines Fahrzeugs eingesetzt werden, müssen besonders sorgfältig geprüft werden. Daher setzen heutzutage die Hersteller die Thermografie standardmäßig als vollständige prozesssynchron durchführbare Temperatur‐Messung in der Produktion ein, um die geforderte Bauteilqualität abzusichern.

Immer wichtiger für die Überwachung des Prozesses ist neben der Temperaturmessung auch die Positionskontrolle der Bleche, Lageerkennung und Doppelblecherkennung, um den Werkzeugverschleiß zu verringern bzw. um Werkzeugschädigung zu vermeiden. Diese beiden Aufgaben lassen sich perfekt mit der Thermografie kombinieren.

Einsatz der Thermografie zur zerstörungsfreien Prüfung

Stichprobenartige, berührende Temperaturmessungen mit Kontaktthermometern oder auch berührungslose Messungen mithilfe eines Pyrometers während des Herstellungsprozesses ermöglichen keine komplette Überwachung des erforderlichen Abkühlvorgangs am Gesamtbauteil. Die Alternative der nachträglichen zerstörenden Prüfung zur Ermittlung der mechanischen Kennwerte ist mit Kosten und Wartezeit verbunden, wodurch kein optimaler Herstellungsprozess gewährleistet werden kann.

Auf dem Gebiet der Materialprüfung bietet die Thermografie eine sichere und effiziente Lösung. Als flächenhaftes, berührungsloses und automatisiertes Messverfahren ist sie in der Lage, in Echtzeit Thermogramme zu erfassen und diese anhand definierter Schwell‐ und Grenzwerte zu bewerten sowie zu dokumentieren. Der Vorteil der Thermografie besteht hierbei insbesondere darin, eine schnelle Qualifizierung von thermischen Fehlstellen in weniger als einer Sekunde im laufenden Betrieb der Anlage zu erhalten, ohne dass eine Beeinflussung der pressgehärteten Bauteile erfolgt. Durch die äußerst zuverlässige Bewertung der Messergebnisse erfolgen das Aussortieren fehlerhaft produzierter Teile sowie die daraus resultierende nötige Prozessoptimierung. Nachträgliche umfangreiche Analysen der Thermogramme sind mit einer spezialisierten Thermografie‐Auswertesoftware, der IRBIS® 3 professional von InfraTec, auf jedem Computer durchführbar.

Spezielle Kundenanforderungen erfordern individuelle Lösungen

Der Prozess der Pressteilherstellung stellt sich im konkreten Anwendungsfall grundsätzlich wie folgt dar: Vor einer Presse werden Blechteile in einem Durchlaufofen erwärmt und während eines Pressvorgangs definiert abgekühlt. Die damit erzeugten mechanischen Eigenschaften sind maßgeblich für den Einsatz an Fahrwerksteilen im Automobilbau. Die beim Abkühlen entstehende Wärmemenge wird über eine steuerbare Flüssigkeitskühlung entzogen. Um die Temperaturen des Prozesses vor und nach dem Pressen komplett überwachen und steuern zu können, werden zwei Spezial‐HD‐Thermografie‐Kameras eingesetzt, welche für den jeweiligen Temperaturbereich hochgenau kalibriert werden. Zusätzlich erfolgt mittels der Kameras eine Lageerkennung der Bleche und Doppelblecherkennung im Werkzeug. Dadurch wird der Werkzeugverschleiß oder sogar eine Werkzeugschädigung vermieden.

Die maßgeschneiderte Automationslösung PRESS‐CHECK basiert auf den langjährigen Erfahrungen bei der Anwendung der Infrarot‐Thermografietechnik in den verschiedensten Industriesparten und ist in das bestehende Produktionssystem integriert. Der Planung eines Messprojektes geht immer die intensive Analyse der Prüfsituation voraus. Ausgangspunkt für die Realisierung der kundenindividuellen Lösung ist das von InfraTec entwickelte Baukastensystem zur Thermografie‐Automation. Bestehend aus Thermografiekamera‐, Übertragungs‐, Anzeige‐, Interface‐, Industrie‐PC‐ und Software‐Komponenten ermöglicht es auf der Basis erprobter Bausteine den flexiblen Zuschnitt auf die konkreten Anforderungen. Prozesswärmebasierte Thermografie‐Automationslösungen bauen größtenteils auf kompakter und sehr robuster, ungekühlter Mikrobolometer‐Kameratechnik auf.

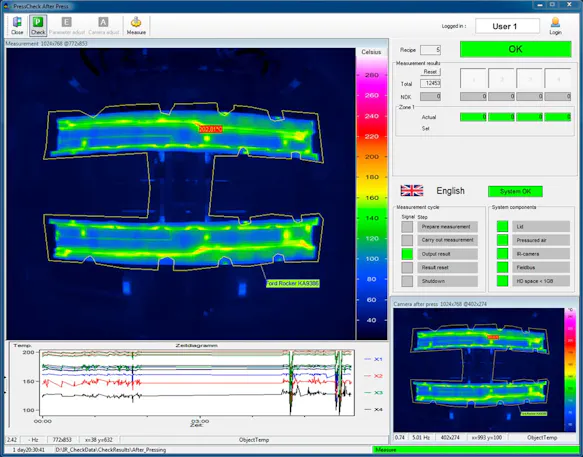

Besonders ausgezeichnet werden die Automationslösungen von InfraTec durch die Komplettlösung aus einer Hand und die effiziente Möglichkeit der Erstellung von Wärmebildern in Echtzeit. Die Messung der Prozesswärme und die Lageerkennung der Bleche sowie Doppelblecherkennung erfolgt berührungslos mit zwei durch einen Industrie‐PC gesteuerten Thermografiekameras: einer PIR uc SWIR HD mit (1.280 x 1.024) IR‐Pixeln im kurzwelligen Infrarotbereich (0,7 … 1,1) μm bei ca. 950 °C und einer VarioCAM® HD head mit (1.024 x 768) IR‐Pixeln im langwelligen Spektralbereich (7,5 ... 14) μm nach dem Pressen. Mit dem aktuellen Arbeitsabstand der Kamera wird eine Fläche von ca. (2,5 x 2) m erfasst. Die geometrische Auflösung von (1.280 x 1.024) IR‐Pixeln detektiert dabei Objekte mit einer Mindestgröße von 2 mm. Im beschriebenen Warmumformungsprozess wird das Blechteil von einem Greifer für die Dauer der Messung über der Kamera positioniert. Die Wiederholgenauigkeit der Greifer‐Mechanik ist so ausgelegt, dass die Blechteile mit nur minimalsten Abweichungen ausgerichtet werden. Durch diese Positionierungsgenauigkeit ist eine einfache Vergleichsmöglichkeit mit einem als Muster hinterlegten Referenzbild bis hin zur Berechnung der flächenhaften Temperaturdifferenz‐Verteilung gegeben.

Die Einhaltung von prozessspezifischen Temperaturgrenzen wird über eine softwaretechnische Auswertung der erfassten Thermogramme sichergestellt. Wenn beispielsweise in einem zuvor definierten Bereich des Formteils eine höhere Temperatur gemessen wird, ist die erforderliche mechanische Festigkeit durch ausreichend ausgebildete Gefügestrukturen nicht gegeben und dieses Pressteil wird automatisch aussortiert.

Der Ablauf der Messung wird durch einen Industrie‐PC gesteuert, welcher an das übergeordnete Prozessleitsystem der Presse angekoppelt ist und von dort mit Informationen zum Prozessablauf versorgt wird. Die speziell an die Kundenanforderungen angepasste Thermografiesoftware des Prüfsystems PRESS‐CHECK organisiert den Messablauf und wertet digitale Bilddaten der Thermografie‐Kameras aus. Die Ergebnisse werden dem Leitsystem des Produktionsprozesses im Taktzyklus der Presse übergeben. Es können verschiedene Pressformen verwaltet und deren zugehörige Messungen ausgewertet und protokolliert werden. Dies gewährleistet einen universellen Einsatz des Messsystems für die verschiedenen auf dieser Anlage laufenden Aufträge.

Automatisierte Thermografie‐Messverfahren für hohe Zuverlässigkeit

Besonderes Augenmerk bei der Realisierung dieses Thermografie‐Qualitätssicherungssystems wurde auf dessen Zuverlässigkeit gelegt. Dazu sind wichtige Komponenten mit Überwachungs‐ und Auto‐Reaktivierungs‐Vorkehrungen versehen. Nur die konsequente Umsetzung von Maßnahmen zum Gewährleisten des Dauerbetriebs ermöglicht eine durchgängige Produktion. Verschleißteile sind auf ein Minimum reduziert und in kürzester Zeit austauschbar. Eine Klimatisierung der Auswerteeinheit sorgt bei Temperaturschwankungen für eine stabile Prozessumgebung. Zum Schutz des Messgerätes, der Wandlerkomponenten und Sensoren im Messkopf an der Presse wurden diese in ein Edelstahlgehäuse verpackt, welches das Justieren der optischen Achse ermöglicht. Das Gehäuse ist mit einer pneumatisch angetriebenen Schutzklappe versehen, die möglichen Schmutzeintrag auf ein Minimum reduziert. Während der Messung sorgt ein Luftvorhang dafür, dass heißer Zunder von der Linse ferngehalten wird. Ein Luftüberdruck im Kameraschutzgehäuse hält die Komponenten staubfrei und verhindert Stauwärme.

Eine Fehlbedienung wird durch eine Nutzerverwaltung mit Passwortschutz und einstellbaren Zugriffsrechten verhindert. Weiterhin lässt der automatisierte Messprozess keine Änderungen an der Parametrierung zu. Dadurch können korrekte Einstellungen nicht unauthorisiert verändert werden. Um den bedienerlosen Betrieb des Thermografie‐Messsystems zu gewährleisten, ist es möglich, die Software zur Analyse der Messergebnisse automatisch im Prüfmodus zu starten. Qualitätsrelevante Einstellungen wie das Einlernen und Ändern der Formteilvorlagen können nur von berechtigten Personen durchgeführt werden. Passend zu jedem Formteil können diese Personen einen Parametersatz anlegen. Dieser wird von der Pressensteuerung zur jeweils aktuellen Produktionsaufgabe herangezogen. Der Parametersatz enthält eine Nummer, ein Referenzbild mit der Messzone und Bewertungskriterien. Dadurch ist gewährleistet, dass bei einer Produktionsumstellung kein manueller Eingriff erforderlich ist und die Messung zuverlässig vom ersten Prüfobjekt an startet. Für diese Parametrierung wird das Pressgut mit einer variablen Software‐Schablone maskiert. Dazu wird ein passendes Pressteil thermografisch analysiert. Für eine korrekte Messung ist der Emissionsgrad der Produktoberfläche einstellbar, welcher im Vorfeld ermittelt werden kann.

Wärmebilder für Null‐Fehler‐, Qualitäts‐ und Umweltpolitik

Die individuelle bewährte Automationslösung der Firma InfraTec GmbH wurde bereits mehrfach bei verschieden Herstellern von Pressteilen eingeführt, um die Qualität entsprechend der Richtlinien zu überwachen und zu gewährleisten. Die vollständige automatische Qualitätskontrolle mit hoher Zuverlässigkeit beim Presshärten ist Voraussetzung für den Betrieb der Presse mit maximaler Auslastung.

Planbare kurze Servicezeiten sorgen darüber hinaus für minimalen Stillstand. Die hohe Anforderung an die Produktqualität der Pressgüter sowie die sichere Handhabung in rauer Umgebung lässt sich mit automatisierten Infrarot‐Messlösungen von InfraTec erfüllen. Das Baukastensystem PRESS‐CHECK bietet die Möglichkeit zur individuellen Gestaltung von steuerbaren Messwertanalysen und Auswertungen. Darüber hinaus ist eine umfassende unabhängige Untersuchung der Thermogramme über die Auswertesoftware IRBIS® 3 durchführbar. Mittels der hundertprozentigen Überprüfung der Pressteile werden Folgekosten durch verbaute fehlerhafte Teile wirksam unterbunden. Maßgeblich ist die Rückwirkung der pressenausgangsseitigen Messergebnisse auf die weitere Optimierung des Abkühlvorgangs beim Pressen, um Eigenschaften des jeweiligen Produktes nach Kundenanforderung zu erzielen. Die höhere Akzeptanz von hochwertigen Bauteilen im Fahrzeugbau bestätigt die Investition in Produkt- und Prozessoptimierung durch den langfristig gesteigerten Umsatz und die Zertifizierung des Qualitätsmanagement‐ Systems.