Torpedowagen-Überwachung (THSD), Konverterprüfung (CHSD) & Gießpfannen-Kontrolle (LHSD)

Kundenspezifische Systemkonfiguration

Vollautomatische Überwachung während des Normalbetriebs der Anlage

Dezentrale Anzeige von Messdaten und Systemstatus

Bedienerfreundliche Ergebnisdarstellung im Datennetz des Stahlwerkes

Optionaler Fernzugriff

Einsatz von bis zu fünf Thermografiekameras

Anzeige und Analyse von zu früheren Zeitpunkten aufgenommener Thermografiebilder sowie Parametrierung und Administration des Systems

Erfassung von bewegten Objekten

Automatisierte Objekterkennung

Thermografie für die Sicherheit im Stahlwerk

Thermografiesysteme von InfraTec bieten im gesamten Prozess der Stahlherstellung eine zuverlässige und sinnvolle Ergänzung der Sicherheitsmaßnahmen in Stahlwerken. Da Torpedowagen, Konverter und Gießpfannen einer permanenten Beanspruchung unterliegen, kann es mit der Zeit zu einer Abnutzung der Ausmauerung kommen, was wiederum das Risiko für Durchbrüche stark erhöht.

Bei der Vermeidung solcher Szenarien spielen Wärmebildkameras von InfraTec eine entscheidende Rolle. Mit ihnen können der Zustand der Ausmauerung sowie sich ankündigende Durchbrüche rund um die Uhr überwacht werden.

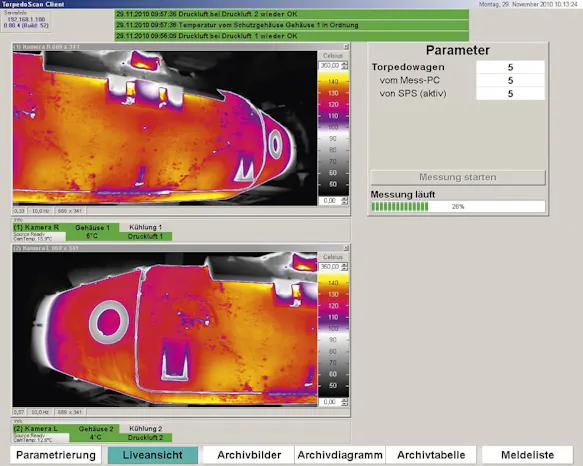

Torpedowagen-Überwachung – Torpedo Car Hotspot Detection – THSD

Das System zur thermografischen Torpedowagenüberwachung nutzt modernste Infrarottechnologie für die berührungslose Überwachung der Oberflächentemperatur von Torpedowagen. Zwei Thermografie-Kameras erfassen den Torpedowagen in der Bewegung, während dieser die Inspektionsstelle passiert.

Die Temperaturmessung startet ohne jegliche Interaktion eines Bedieners und erfolgt vollautomatisch. Das THSD-System löst automatisch einen Alarm aus, sobald die einstellbare Temperaturschwelle überschritten wird. Somit kann ein verlustreicher und gefährlicher Torpedowagendurchbruch wirksam verhindert werden.

Durch das System wird die langfristige Entwicklung der Temperaturverteilung aller im Umlauf befindlichen Torpedowagen überwacht, was eine optimale Ausnutzung der möglichen Standzeit der Ausmauerung ohne Einschränkung der Sicherheit erlaubt. Durch die Verwendung robuster, im Stahlwerkseinsatz erprobter Komponenten in einer flexiblen Struktur, lässt sich THSD an verschiedenste konkrete Situationen bzw. Prozessabläufe anpassen.

Vorteile des THSD-Systems

Vollautomatische Temperaturüberwachung der Außenhülle aller im Umlauf befindlichen Torpedowagen

Früherkennung von Hotspots durch lückenlose Überwachung der Feuerfest-Auskleidung des Torpedowagenbestandes

Wirksame Verhinderung überraschender Torpedowagendurchbrüche schützt Leben, Investitionen und gewährleistet einen störungsfreien Stahlwerksbetrieb

Optimierter Einsatz der Torpedowagen verbessert die Qualität und spart Zeit und Energie

Verlängerung der Standzeit der Ausmauerung ohne Einschränkung der Sicherheit

Flexible Struktur erlaubt Anpassung an die kundenspezifischen Anforderungen des Stahlwerksbetriebes

Amortisation innerhalb eines Jahres

THSD Software

Vollautomatische Temperaturüberwachung der Außenhülle aller im Umlauf befindlichen Torpedowagen

Früherkennung von Hotspots durch lückenlose Überwachung der Feuerfest-Auskleidung des Torpedowagenbestandes

Wirksame Verhinderung überraschender Torpedowagendurchbrüche schützt Leben, Investitionen und gewährleistet einen störungsfreien Stahlwerksbetrieb

Optimierter Einsatz der Torpedowagen verbessert die Qualität und spart Zeit und Energie

Verlängerung der Standzeit der Ausmauerung ohne Einschränkung der Sicherheit

Flexible Struktur erlaubt Anpassung an die kundenspezifischen Anforderungen des Stahlwerksbetriebes

Amortisation innerhalb eines Jahres

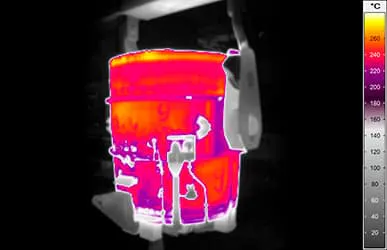

Stahlkonverter-Überwachung (CHSD)

Um die Betriebsdauer eines Konverters zwischen zwei Zustellungen zu optimieren, ist es erforderlich, dessen Außenhaut permanent auf eine zunehmende Erwärmung zu überwachen. Somit werden beginnende Durchbrüche rechtzeitig detektiert. Dabei erfasst das Thermografiesystem flächenhaft und berührungslos die Temperaturen der Konverteroberfläche, die mittels der dazugehörigen Spezialsoftware analysiert werden. Bei Überschreitung der voreingestellten Schwellwerte erfolgt ein automatischer Alarm. Daraufhin können Reparatur- oder kurzfristige Adhoc-Maßnahmen eingeleitet werden, um die Sicherheit im Stahlwerk zu gewährleisten.

Für die Überwachung kommen bis zu drei Wärmebildkameras zum Einsatz, die sich kreisförmig angebracht unterhalb des Konverters befinden. Dies ermöglicht die Überwachung aus verschiedenen Perspektiven. Oftmals ist es jedoch aus umgebungsbedingten baulichen Gründen nicht möglich, alle kritischen Stellen in einer festen Konverter-Stellung zu überwachen. Darum muss auch während des mehrmaligen Schwenkens in einem Stahlerzeugungs-Zyklus eine Temperaturmessung erfolgen.

Die Messung erfolgt vollständig automatisiert, gesteuert durch Kommando-Telegramme von der angeschlossenen SPS. Außerdem können die Wärmebildkameras bei Bedarf auch manuell angesteuert, gestartet und gestoppt werden. Die Bediener haben damit die Möglichkeit, sich jederzeit unabhängig von der Automatik ein Bild vom Zustand bestimmter Stellen des Konverters zu machen, um beispielsweise einem auf anderweitigen Beobachtungen basierenden Verdacht nachzugehen.

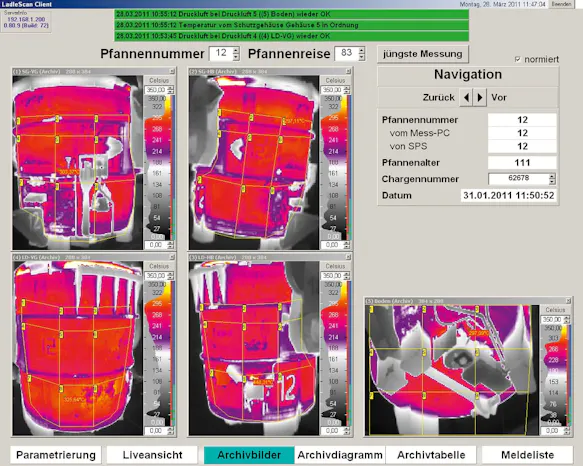

Gießpfannen-Kontrolle – Ladle Hotspot Detection – LHSD

Das System zur thermografischen Gießpfannenüberwachung (LHSD) nutzt modernste Infrarottechnologie für die berührungslose Überwachung der Oberflächentemperatur von Gießpfannen. Bis zu fünf Wärmebildkameras erfassen die Gießpfanne in der Bewegung, während diese per Kran die Inspektionsstelle passiert. Die Temperaturmessung startet ohne jegliche Interaktion eines Bedieners und erfolgt vollautomatisch. Sind die Pfannen an ihrer Oberfläche mit einer geeigneten Markierung versehen, erfolgt gleichzeitig eine Identifizierung der gemessenen Pfanne zur unmittelbaren Zuordnung der gewonnenen Messwerte. Bei Überschreitung einer einstellbaren Temperaturschwelle löst das LHSD-System automatisch Alarm aus, mit dessen Hilfe ein verlustreicher und gefährlicher Pfannendurchbruch wirksam verhindert werden kann.

Durch das System wird die langfristige Entwicklung der Temperaturverteilung aller im Umlauf befindlichen Gießpfannen überwacht, was eine optimale Ausnutzung der möglichen Standzeit der Ausmauerung ohne Einschränkung der Sicherheit erlaubt. Durch die Verwendung robuster, im Stahlwerkseinsatz erprobter Komponenten in einer flexiblen Struktur, lässt sich LHSD an verschiedenste konkrete Situationen bzw. Prozessabläufe anpassen.

Vorteile des LHSD-Systems

Vollautomatische Temperaturüberwachung der Außenhülle aller im Umlauf befindlichen Gießpfannen

Früherkennung von Hotspots durch lückenlose Überwachung der Feuerfest-Auskleidung des Gießpfannenbestandes

Wirksame Verhinderung überraschender Pfannendurchbrüche schützt Leben, Investitionen und gewährleistet einen störungsfreien Stahlwerksbetrieb

Optimierter Einsatz der Gießpfannen verbessert Qualität und spart Zeit und Energie

Verlängerung der Standzeit der Ausmauerung ohne Einschränkung der Sicherheit

Flexible Struktur erlaubt Anpassung an die kundenspezifischen Anforderungen des Stahlwerksbetriebes

Amortisation innerhalb eines Jahres

LHSD Software- und Systemeigenschaften

Vollautomatischer Betrieb ohne Anhalten des Kranes

Zuverlässige Alarmauslösung bei voreingestellten Alarmgrenzwerten

Temperaturtrendaufzeichnung und -analyse aller Gießpfannen

Kundenspezifische Systemkonfiguration

Haupt-Display mit Möglichkeiten zur Live-Visualisierung, Anzeige und Analyse zu früheren Zeitpunkten aufgenommener Thermografiebilder sowie Parametrierung und Administration des Systems

Dezentrale Anzeige von Messdaten und Systemstatus

Abrufmöglichkeit aller aufgezeichneten Daten zu Vergleichs- und Optimierungszwecken

Bedienerfreundliche Ergebnisdarstellung im Datennetz des Stahlwerkes

Optionaler Fernzugriff

Produktflyer

Erhalten Sie alle Informationen auf einen Blick in unseren Produktflyern