Thermische Spannungsanalyse von Metallen

Die Spannungsänderungen bei einer Zugprobenmessung liefern Aussagen über die Werkstoffeigenschaften von Metallen, wie zum Beispiel deren Bruchfestigkeit. Mithilfe von Thermografiekameras können metallene Festkörper auf solche Spannungsänderungen geprüft werden.

Ausgangslage

Zahlreiche chemische und physikalische Effekte haben Einfluss auf Metalle, wodurch sich deren Werkstoffeigenschaften, wie zum Beispiel die Bruchfestigkeit, verändern können. Analysen zum Grad der Veränderung sind entscheidend für die Beurteilung, ob ein Bauteil oder ein komplettes Gerät seine Funktion noch uneingeschränkt erfüllt oder nicht. Die Zugprobenmessung liefert Aussagen für solche Einschätzungen.

Bei diesem Verfahren wirkt äußerer Druck auf Festkörper, was zu Spannungsänderungen in deren Innerem führt. Die veränderte Oberflächentemperatur ist ein Parameter, der die Summe aller inneren Spannungsänderungen des Körpers beschreibt, die an die Oberfläche gelangen. In der Folge positiver Druckänderungen erwärmen sich Festkörper und kühlen entsprechend bei negativen Druckänderungen ab. Die innere Spannungsänderung Δσ verhält sich demnach direkt proportional zur gemessen Temperaturänderung ΔT. Das Beispiel eines Versuches zur Zugprobenmessung verdeutlicht, dass mithilfe von Wärmebildkameras metallene Festkörper auf solche Spannungsänderungen geprüft werden können.

Prüfobjekt

Zur Analyse dienen zwei Aluminiumproben mit typischer Probenform, die einseitig mit IR-Emissivitätslack behandelt worden sind.

Prüfausstattung

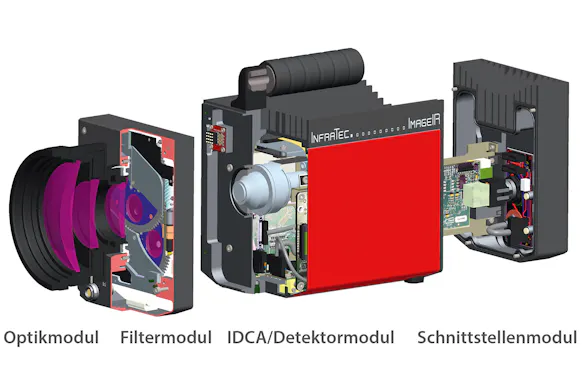

Zum Einsatz kommt eine ImageIR® 8300 hp mit einer 100 mm Optik. Die Optik ermöglicht einen genügend großen Abstand mit einem passenden Bildausschnitt für kleine Prüfobjekte. Die Kamera, die mit einem Detektor im Format von (640 x 512) IR-Pixeln ausgestattet ist, arbeitet zur Lösung der Aufgabe im Sub-Windowing Modus. Bei einer Bildgröße von (320 x 256) IR-Pixeln steigt dadurch die Bildfrequenz auf die erforderlichen 600 Hz. Die entsprechenden Daten werden mit der Software IRBIS® 3.1 professional erfasst und anschließend mit der Software IRBIS® 3 active analysiert.

Testablauf

Eingespannt in eine Resonanz-Zugmaschine werden die Proben periodisch im elastischen Bereich gestreckt. Während des gesamten Vorgangs erfasst die ImageIR® 8300 hp die Oberflächentemperatur der Prüfobjekte und sendet die Daten zur Speicherung in Echtzeit an einen Laptop. Neben den IR-Daten wird zudem ein Analogsignal der Zugprüfmaschine aufgezeichnet, das der aktuellen Anregungsfrequenz entspricht und dessen Amplitude Rückschlüsse auf die tatsächlich anliegende Zugkraft erlaubt.

Ergebnisse

Probe 1:

Zu Beginn der Untersuchung unterliegt die Probe 1 einer statischen mechanischen Vorspannung von 2,25 kN. Anschließend wechselt die Spannung periodisch und steigert sich schrittweise auf ein Signal von +/- 2,25 kN, woraus sich eine maximale absolute Belastung zwischen 0 und 4,5 kN ergibt. Die Anregungsfrequenz beträgt 100 Hz und ist von der Kombination aus Probe und Resonanz-Zugmaschine abhängig.

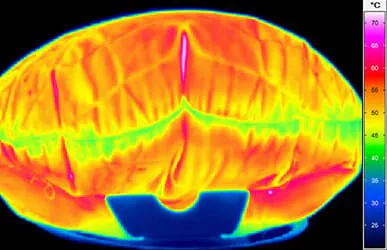

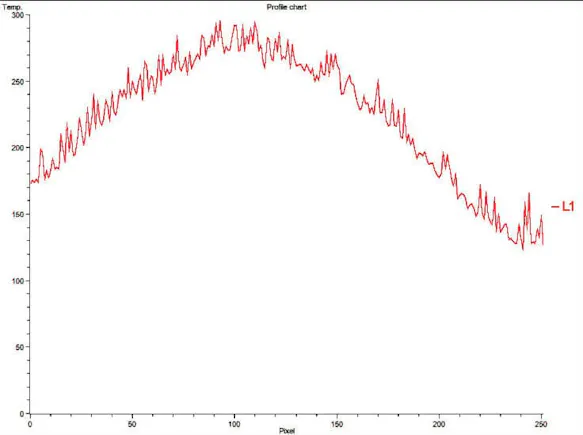

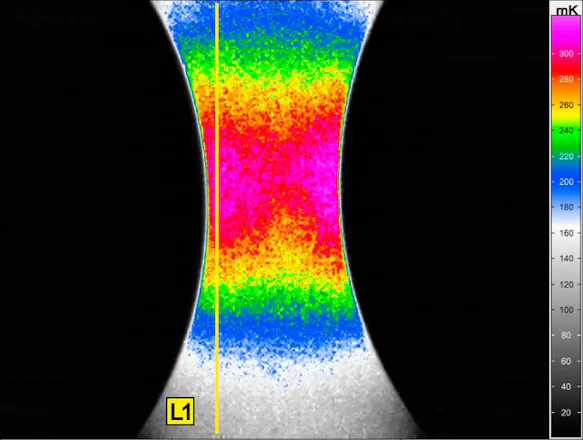

Erwartungsgemäß zeigt das Temperaturprofil eine Erhöhung der Temperatur entlang der vertikalen Probenachse an der schmalsten Stelle der Probe. Allerdings treten deutliche Temperaturunterschiede zwischen linker und rechter Seite auf. Offensichtlich wird auf der linken Seite eine höhere Spannung aufgebaut.

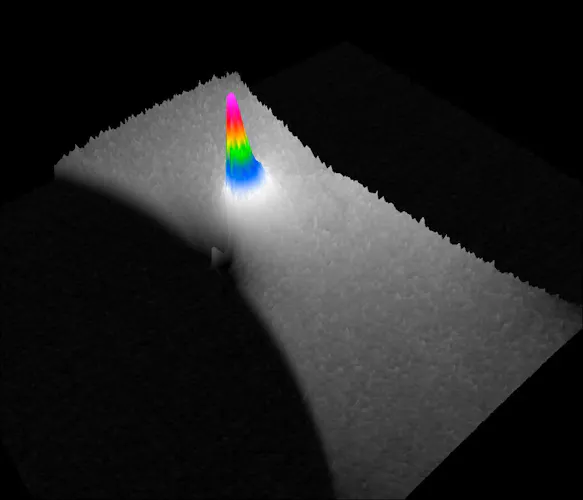

Lock-In Amplitudenbild der Probe 1. Der asymmetrische Spannungsverlauf in der Probe ist deutlich erkennbar. Unten links die 3D-Darstellung mit gleicher Skalierung.

Probe 2:

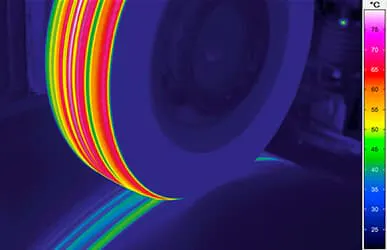

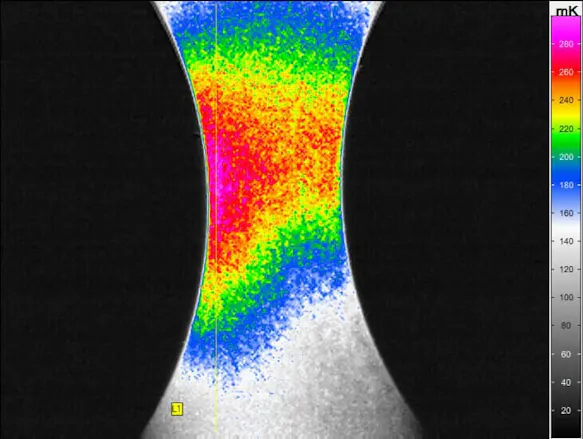

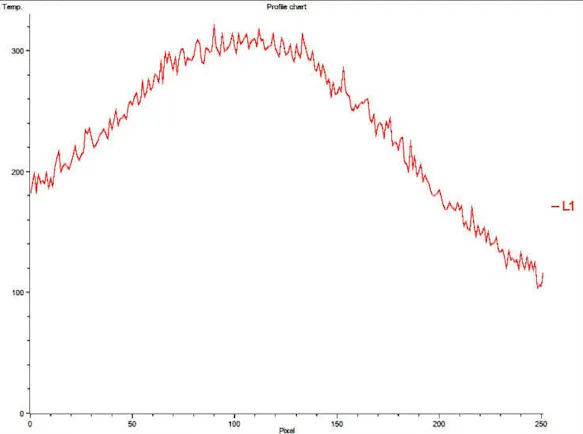

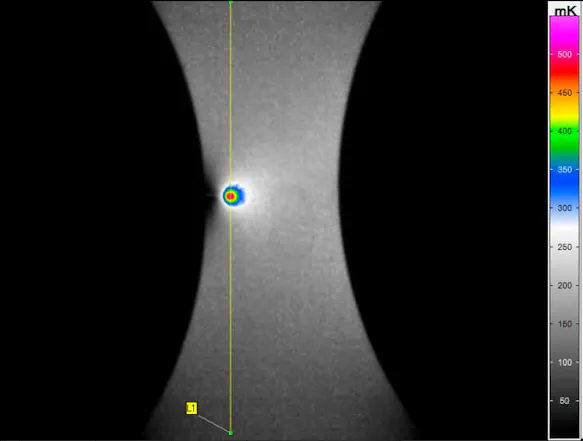

Die zweite Probe muss ähnlichen Lastbedingungen standhalten. Allerdings wechselt die Spannung hier von Beginn an periodisch mit einem Signal von +/- 2,25 kN. Zudem wird die Probe in diesem Falle bis zum Bruch belastet. Insgesamt scheint sie im Vergleich zur ersten Probe homogener, weil die Druckverteilung sich symmetrischer zeigt. Kurz vor dem Bruch tritt links eine Belastungsspitze auf. Diese wandert bei fortdauernder Belastung mit dem entstehenden Riss weiter in Richtung Probenmitte. Die sich dabei verändernden Spannungen schlagen sich mit Blick auf die Messungen entsprechend in den Temperaturänderungen nieder.

Lock-In Amplitudenresultat der Probe 2 am Anfang des Belastungszyklus. Es ist eine relativ gleichmäßige Verteilung über den Probenquerschnitt zu erkennen. Links unten die 3D-Darstellung mit gleicher Skalierung.

Mit fortschreitendem Bruch der Probe 2 verlagert sich die Spannungsspitze in Richtung der Probenmitte. Rechts die 3D-Darstellung mit gleicher Skalierung

Zusammenfassung

Die Lock-In Thermografie eignet sich zur qualitativen Spannungsmessung sowohl für den elastischen Spannungsbereich als auch im Übergang zum plastischen. Liegen geeignete Formeln für den Zusammenhang der Temperaturänderung mit der Spannungsänderung im Material vor, können durchaus quantitative Ergebnisse errechnet werden. Insbesondere bei schlechten Wärmeleitern, wie Stahl, lassen sich Inhomogenitäten wie Oberflächenkorrosion mit deutlicher Eindringtiefe und damit verbundene Materialquerschnittsschwächungen erkennen und deren Einfluss, zum Beispiel auf die Bruchfestigkeit, ermitteln.