Thermografische Lasermessung

Da Laser oft mit hohen Intensitäten operieren, spielt die thermische Kontrolle der Anwendungen eine wichtige Rolle. Dies leistet die Temperaturmessung mittels Infrarot-Thermografie sowohl bildgebend als auch berührungslos.

Im Jahr 1960 wurde der erste Laser realisiert. Zu diesem Zeitpunkt war die Reichweite dieser Entwicklung noch nicht abzusehen. Heute gibt es nur noch wenige Bereiche in Industrie und Wissenschaft, in denen keine Laser angewendet werden. Täglich werden neue Einsatzgebiete mit immer ausgefeilteren Lasersystemen erschlossen. Das Laser Zentrum Hannover e.V. (LZH) ist eine der weltweit führenden Institutionen bei der Erforschung neuer Anwendungsmöglichkeiten für Laser und deren technologischer Umsetzung. Da Laser oft mit hohen Intensitäten operieren, spielt die thermische Kontrolle der Anwendungen eine wichtige Rolle. Dies leistet die Temperaturmessung mittels Infrarot-Thermografie sowohl bildgebend als auch berührungslos.

InfraTec Lösung

Laser Zentrum Hannover e.V.

30419 Hannover

www.lzh.de

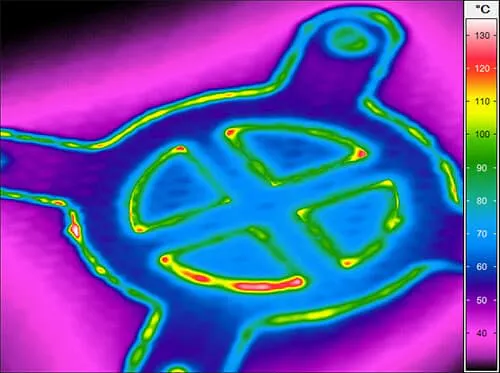

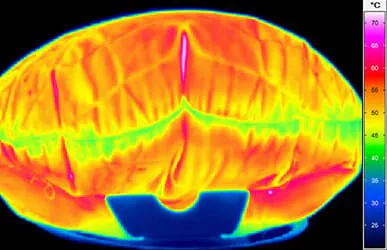

Thermografiesystem

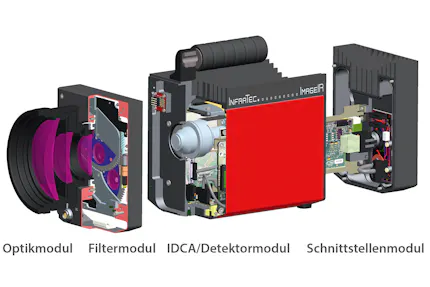

ImageIR® 8300

Das Laserstrahlschneiden und Laserstrahlschweißen von kohlenstofffaserverstärkten Verbundwerkstoffen (CFK) erfordert einen genau abgestimmten Energieeintrag. So verdampfen zwar die Kohlenstofffasern erst bei Temperaturen von über 3.000 °C, aber die Kunststoff-Matrix dieser Composite-Materialien schmilzt bzw. verdampft schon bei Temperaturen jenseits von 130 °C. Aufgrund der großen Unterschiede in den thermophysikalischen Eigenschaften der Komponenten, Faser und Matrix, ist eine präzise und örtlich hochauflösende Temperaturmessung erforderlich. Die kurzen Prozesszeiten, die die Laserbearbeitung ermöglichen, erfordern eine hohe Messfrequenz. Nur so können zuverlässige Aussagen bezüglich etwaiger thermischer Beeinflussungen des Basiswerkstoffes an den Schnittkanten sowie realisierbarer Fügenahtqualitäten getroffen werden.

Für die Messung der emittierten Infrarotstrahlung in diesen Anwendungsbereichen kommt eine Thermografiekamera im mittelwelligen Infrarot (2 … 5 µm) zum Einsatz. Zur Bewertung der verschiedenen Einsatzszenarien nutzt die Forschungsgruppe „Verbundwerkstoffe“ unter der Leitung von Dr. Peter Jäschke die gekühlte Thermografiekamera ImageIR® 8300 von InfraTec. Die Kamera, ausgestattet mit zwei separaten Filterrädern mit je 5 Positionen, ermöglicht die Darstellung spektraler Auffälligkeiten bei der Laserbearbeitung von CFK. Die relevanten Prozesstemperaturen misst die eingesetzte Kamera mit höchster Genauigkeit von ± 1 %.

Der hohe Standard der Messgenauigkeit wird durch die speziell entwickelte Präzisionskalibrierung erreicht, die den Dynamikbereich des eingesetzten Infrarotdetektors bestmöglich ausnutzt und durch die Integration mehrerer Kalibrierkurven auch für die notwendige Driftkompensation und damit die Langzeitstabilität der Messgenauigkeit sorgt. Mit den verwendeten Spezialobjektiven von InfraTec können kleinste Details des Messobjektes aus großer und damit sicherer Entfernung detektiert werden.

Die Steuerung der Kamera, die Datenspeicherung und die Auswertung der Messdaten erfolgt komplett mit der Thermografie-Software IRBIS® 3 von InfraTec, die eine effiziente Übertragung der Daten in anwendbares Wissen ermöglicht.