Überwachung der Oberflächentemperatur an aushärtenden Epoxidharzproben

Epoxidharzsysteme werden meist als Matrixmaterial in Faserverbundwerkstoffen eingesetzt. Bei vielfältigen Herstellungsprozessen wird das entsprechende Harzsystem im fließfähigen Zustand verarbeitet. Die Steifigkeit erhält der Werkstoff erst in einem anschließenden Aushärteprozess. Dieser ist durch eine exotherme chemische Reaktion mit ausgeprägter Temperaturabhängigkeit gekennzeichnet.

Während der Aushärtung wird ein Polymer mit einer stark vernetzten Struktur – auch Duromer genannt – gebildet. Polymere weisen im Allgemeinen eine geringe Wärmeleitfähigkeit auf. Gerade bei dickwandigen Bauteilen führen diese Eigenschaften zu einer inhomogenen Temperaturverteilung mit Hotspots. Dies birgt die Gefahr, dass sich die Materialeigenschaften der Polymere verschlechtern, beispielsweise deren Festigkeit sinkt, Porosität steigt oder sie sogar entflammen. Darüber hinaus geht die vernetzende Aushärtereaktion von Epoxidharzen mit einer volumetrischen Schwindung des Materials einher. Diese können teils starke mechanische Eigenspannungen im Material hervorrufen, welche bereits vor dem eigentlichen Belasten zum Versagen des Bauteils führen können. Eine genaue numerische Vorhersage der Temperaturentwicklung in Bauteilen ist essenziell, um geeignete Temperaturführungen im Herstellungsprozess von Faserverbundbauteilen zu entwickeln.

InfraTec Lösung

Technische Universität Clausthal

Institut für Technische Mechanik

Dipl.‐Ing. Leistner, Chris; Prof. Dr.‐Ing. Hartmann, Stefan

www.itm.tu-clausthal.de

Wärmebildkamera

VarioCAM® HD research 800

Das Institut für Technische Mechanik der TU Clausthal entwickelt mathematische Modelle auf Grundlage vielfältiger experimenteller Untersuchungen. Diese Materialmodelle geben das mechanische, thermische und in diesem Fall auch chemische Verhalten des Polymers wieder. Implementiert in eine Finite-Elemente-Software, ermöglichen sie die Vorhersage des Prozess- bzw. Bauteilverhaltens. Vor dem Hintergrund der erwähnten Herausforderungen an die Prozessführung bei der Herstellung von Faserverbundbauteilen betrachten Dipl.-Ing. Chris Leistner und seine Kollegen am Institut für Technische Mechanik im Rahmen ihrer Untersuchungen unter anderem das reine Epoxidharzsystem. Zur Modellvalidierung dienen ihnen Temperaturmessungen an Epoxidharzproben während der Aushärtung.

Selbst entwickeltes Messszenario

Häufig wird die Aushärtung von Epoxidharzsystemen durch eine berührende Temperaturmessung überwacht. Dabei können zwar Temperaturen im Bauteilinneren durch Thermoelemente aufgenommen, jedoch lediglich lokal bestimmt werden. Zudem weisen solche Methoden stets Einflüsse auf das Messobjekt auf. Thermografiesysteme messen hingegen rückwirkungsfrei und liefern detaillierte Oberflächentemperaturen. Dadurch eignen sie sich hervorragend zur Modellvalidierung bei der Nutzung von heiß aushärtenden Epoxidharzproben.

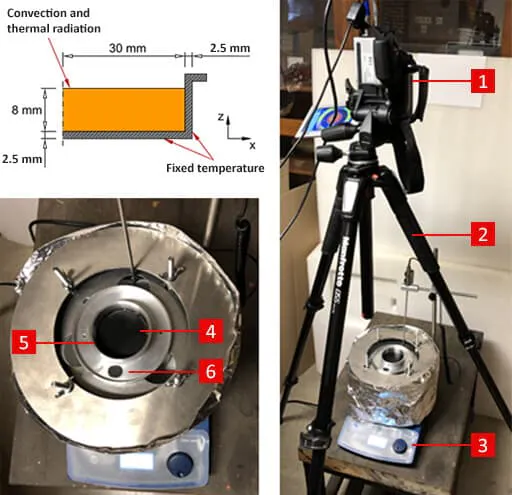

„Für diese Anwendung haben wir einen speziellen Versuchsaufbau entwickelt“, sagt Dipl.-Ing. Chris Leistner. „Zusätzlich müssen die Geometrie und die Randbedingungen des Experiments möglichst exakt vorgegeben werden.“ Die Wissenschaftler nutzen einen zylindrischen Probenbehälter aus Aluminium als Kavität, der mit einem zuvor angemischten Epoxidharzsystem befüllt wird (s. Abb. 1). Die für die Aushärtung nötige Wärmezuführung erfolgt über die äußeren Flächen des Aluminiumbehälters. Um an diesen Flächen eine möglichst konstante Temperatur zu gewährleisten, wird der Probenbehälter in einen auf eine feste Temperatur vorgeheizten Aluminiumblock, welcher als Wärmespeicher dient, eingelassen. Wärmeleitpaste, an den Kontaktflächen aufgebracht, senkt den thermischen Kontaktwiderstand zwischen beiden Medien. Das Thermografiesystem ist mit Hilfe eines Stativs rechtwinklig zur Oberfläche der Epoxidharzprobe ausgerichtet (s. Abb. 1). Die Messung der Oberflächentemperatur erfordert die freie optische Zugänglichkeit. Somit liegen Konvektion und Wärmestrahlung als Randbedingung der Oberfläche vor.

Überwachung der Oberflächentemperatur an aushärtenden Epoxidharzproben

Abbildung 1 - Versuchsaufbau

Der Versuchsaufbau soll gewährleisten, dass zum einen die Probe gleichmäßig durch den sie umgebenden Metallblock erwärmt wird und zum anderen die Wärmebildkamera im senkrechten Winkel die Probenoberfläche erfasst.

1 – Wärmebildkamera VarioCAM® HD research 800

2 – Stativ

3 – Wärmequelle (temperiertes Silikonölbad mit Heizplatte)

4 – Epoxidharzprobe

5 – Aluminiumkavität

6 – Aluminiumwärmespeicher

Bevor die Forscher mit der thermografischen Temperaturmessung beginnen, möchten sie den Emissionsgrad der Oberfläche kennen. Der ist jedoch unbekannt, da er vom Aushärtezustand des Harzes abhängen kann. „Folglich wäre die Bestimmung des Emissionsgrades sehr aufwendig“, sagt Dipl.-Ing. Chris Leistner. „Stattdessen bringen wir eine sehr dünne Schicht einer bis etwa 200 °C beständigen Polymerfolie mit bekanntem Emissionsgrad auf die zunächst flüssige Epoxidharzprobe auf. Auf dem Epoxidharzsystem schwimmend, dient die Folie als Trägermaterial für den TETENAL Kameralack. Dieser ist von InfraTec mit einem Emissionsgrad von 0,96 im Spektralbereich von (8 … 14) μm bestimmt worden und bis etwa 200 °C einsetzbar.“

Die so vorbereitete Probe wird zum Beginn der Messung in den auf 100 °C temperierten Aluminiumblock eingesetzt. Das Forscherteam aus Clausthal nutzt die Wärmebildkamera VarioCAM® HD research 800 mit einem 60 mm Teleobjektiv. Gesteuert wird die Kamera dabei über die Thermografiesoftware IRBIS® 3 von InfraTec. Anhand von Temperatur-Zeit-Verläufen lassen sich die Messungen, die im Kalibrierbereich (-40 … 120) °C bei einer Aufnahmefrequenz von 1 Hz stattfinden, detailliert verfolgen.

Analyse der gemessenen Oberflächentemperaturen

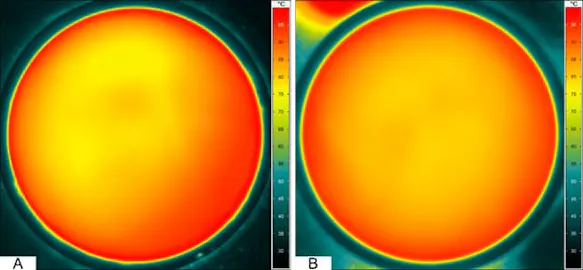

Aufgrund der Geometrie der Kavität und der Randbedingungen erwartet Dipl.-Ing. Chris Leistner eine nahezu rotationssymmetrische Temperaturverteilung über den gesamten Versuch. Erste Ergebnisse widersprechen dieser Annahme. Schnell steht auch die Ursache dafür fest. Um die Proben später aus der Kavität entfernen zu können, wird zunächst ein Trennmittel verwendet. Die Wärmebilder zeigen, dass sich die Probe aufgrund von Schwindung von der Behälterwand ablöst und somit kein gleichmäßiger Wärmeübergang über die Wandung gewährleistet ist. Ohne den Einsatz von Trennmittel an den Behälterinnenflächen weist die Temperaturverteilung dagegen eine deutlich ausgeprägtere Rotationssymmetrie auf (s. Abb. 2).

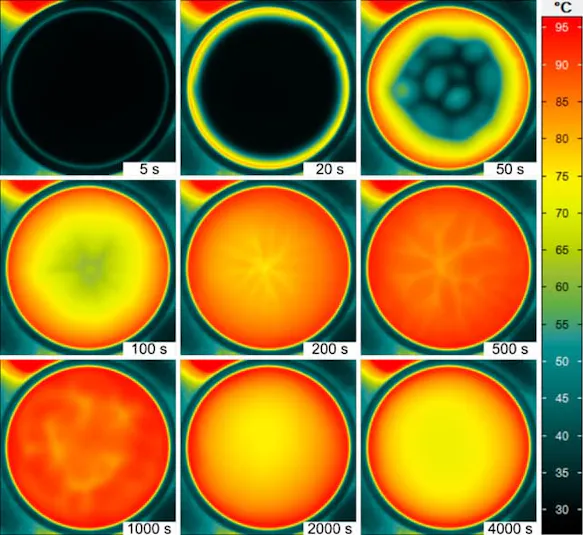

Im Rahmen ihrer Analysen erwärmen die Forscher des Instituts für Technische Mechanik die zylindrische Epoxidharzprobe initial ausgehend von den äußeren Flächen. Durch die thermografische Temperaturmessung auf der gesamten Oberfläche detektieren sie innerhalb eines kurzen Zeitbereichs, in dem das Epoxidharzsystem noch gering viskos ist, konvektive Strömungen in der Probe (s. Abb. 3). Diese Strömungen wären in punktuellen Temperaturmessungen durch Thermoelemente nur schwer erkennbar. Die einsetzende exotherme Reaktion lässt die Temperatur beschleunigt ansteigen, sodass nach etwa 1.000 s die Maximaltemperatur innerhalb der Probe erreicht ist. Anschließend kühlt die Probe nach vollständiger Aushärtung wieder ab und erreicht einen stationären Zustand.

Aufbereitung der thermografischen Daten (Mapping)

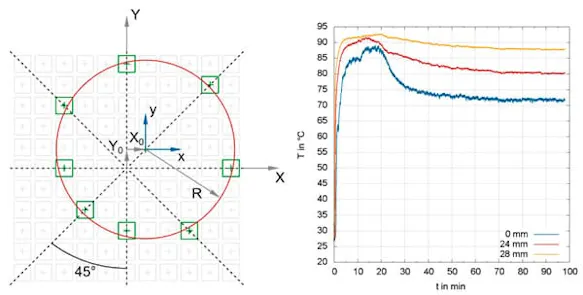

Zur grafischen Darstellung der Temperaturverläufe werden die einzelnen pixelbezogenen Temperaturwerte auf ein geometrisches Koordinatensystem bezogen. „Ausgangspunkt dafür ist ein Pixelkoordinatensystem mit X- und Y-Achse, das gedacht in der Mitte einer Aufnahme im stationären Bereich der Messung liegt. Die maximale Temperatur ermitteln wir auf mehreren radialen Achsen“, erklärt Dipl.-Ing. Chris Leistner. Die Aluminiumoberfläche des Probenbehälters weist einen deutlich geringeren Emissionsgrad als die Probe selbst auf. Durch Reflexionen der kälteren Umgebung werden in diesem Bereich geringere Temperaturen angezeigt. Die jeweils maximale Temperatur auf den Achsen definiert folglich die Kante der Probe. Durch das Übereinstimmen eines Kreises mit den gesuchten Pixeln ergeben sich der Mittelpunkt und der Radius des Kreises bzw. der Probe selbst. Der Mittelpunkt des Kreises definiert das geometrische Koordinatensystem (x, y). Mit dem Verhältnis des Probenradius zur korrespondierenden Pixelanzahl weisen die Forscher jedem Pixel die entsprechende geometrische Koordinate zu. Aufgrund der Rotationssymmetrie können die Temperaturwerte in schmalen radialen Ringen um den Mittelpunkt der Probe gemittelt werden (s. Abb. 4).

Einblicke in das Temperaturverhalten von aushärtenden Epoxidharzproben

Mit ihren bisherigen Arbeiten haben die Forscher der TU Clausthal bereits jetzt wichtige Grundlagen für thermografische Temperaturmessung von flüssigen Materialien unter sich ändernden Emissionsgraden geschaffen. Dabei hat sich gezeigt, dass die Infrarotthermografie im Allgemeinen, und der Einsatz der Wärmebildkamera VarioCAM® HD research 800 im Speziellen, detaillierte Einblicke in das Temperaturverhalten von aushärtenden Epoxidharzproben liefern. So lassen sich Temperaturen nahezu ohne rückwirkenden Einfluss auf die sensible und stark temperaturabhängige Aushärtereaktion bei Epoxidharzproben während der Aushärtung messen. Zusätzlich können Strömungen in den Proben aufgedeckt und Randbedingungen überprüft werden. Diese Erkenntnisse ebnen den Weg für eine Ermittlung des Wärmeübergangskoeffizienten anhand von realen Temperaturdaten und den Vergleich mit empirischen Werten.

Referenz

Leistner, C., Löffelholz, M., & Hartmann, S. (2019). Model validation of polymer curing processes using thermography. Polymer Testing, 77, 105893.