Zerstörungsfreie Prüfung

Wer seine Produktion gezielt steuern möchte, muss Störungen in der Fertigung frühzeitig erkennen. Die zerstörungsfreie Prüfung mittels Thermografie liefert wichtige Erkenntnisse über die Qualität von Verbindungen (z. B. Schichtverbindungen) oder lässt Sie auf Lunker aufmerksam werden, noch bevor das fertige Produkt vorliegt.

Die Aktiv-Thermografie als Verfahren zur zerstörungsfreien Prüfung

Das wesentliche Merkmal der Aktiv-Thermografie ist die gezielte Zufuhr von Energie in das Prüfobjekt. Abhängig von der Geometrie und den thermischen Eigenschaften des Probanden resultiert daraus ein zeitlich und lokal charakteristischer Wärmefluss. Dessen Verlauf auf der Oberfläche des Prüfobjektes wird von einer Thermografiekamera erfasst.

Für die Abbildung der entstehenden Temperaturverteilungen eignen sich insbesondere die gekühlte High-End-Wärmebildkamera-Serie ImageIR® und ungekühlte Mikrobolometerkameras der neuesten Generation der VarioCAM®-Serien. Die geometrische Auflösung von bis zu (2.560 × 2.048) IR-Pixeln, hohe Bildwiederholraten sowie eine exakte Triggerung und thermische Empfindlichkeit bis weit unter 0,015 K liefern die technische Voraussetzung für die Erkennung kleinster Materialfehler.

Setzen Sie für die zerstörungsfreie Prüfung auf die Infrarot-Thermografie, profitieren Sie vor allem von der variablen Anwendung des Verfahrens für verschiedene Materialien und Materialkombinationen. Sie können ganz unterschiedliche Defekte erkennen. Dazu zählen Fehler in Fügeverbindungen, Lunker, Risse oder fehlerhafte Anbindungen. Aufgrund solcher Qualitäten hat sich die Aktiv-Thermografie in den letzten Jahren als leistungsfähige Methode zur berührungslosen und zerstörungsfreien Prüfung fest etabliert.

Anwendungsgebiete

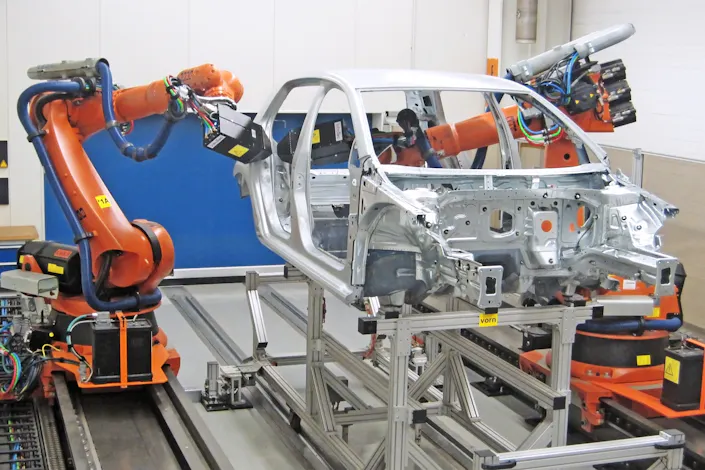

Qualitätssicherung für Klebe-, Schweiß-, Löt- und andere Fügeverbindungen über Lunkerdetektionen (z. B. an Kfz-Interieur-Teilen)

Erkennung von Materialfehlern in Kompositen und Rissen in Metallen

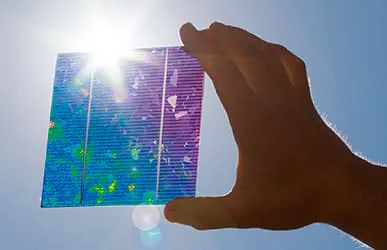

Qualitätssicherung von Zwischenprodukten (z. B. Schichtverbindungen)

Lokalisierung von Fehlern in Fügeverbindungen, wie Lunker, fehlerhafte Schweißnähte/-punkte

Beurteilung von thermischen Schneid- und Spritzvorgängen

Prüfung von metallischen und nichtmetallischen Werkstoffen/Werkstoffverbunden

Untersuchungen von internen Strukturen, beispielsweise von Bruchstellen oder Impacts in Honeycomb-Leichtbaukonstruktionen

Zerstörungsfreie Prüfung: Vorteile durch den Einsatz der Thermografie

Effektive Vermeidung von Prüfschrott

Kontaktfreies Prüfen mit geringer thermischer Belastung

Aussagekräftige Abbildung der Defekte

Einfache Analyse auch großer, gekrümmter Oberflächen

Kategorisierung verschiedener Defekttypen

Umfassende Prüfung schon auf einseitigem Test